|

技術與安全知識 |

康明斯活塞冷卻噴嘴的作用和安裝方法及打靶試驗 |

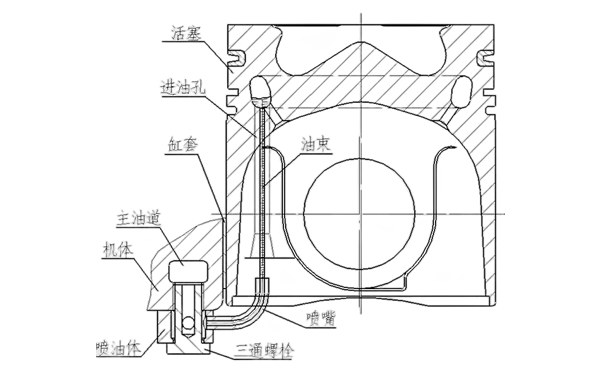

摘要:為了保證柴油發(fā)電機活塞頭部不至于過熱,需要對活塞頭部進行冷卻,冷卻的原理是在活塞的頭部內(nèi)設置冷卻油道,然后由在缸頭上安裝的活塞冷卻噴嘴,向冷卻油道內(nèi)噴射冷卻機油,以達到降低活塞頭部溫度的目的。在傳統(tǒng)的發(fā)動機設計中,一個活塞通常設置一個康明斯冷卻噴嘴,噴油方向固定不變,在多缸發(fā)動機中需要設置多個冷卻噴嘴支架,且活塞冷卻噴嘴多安裝在缸體上,由于需要對燃燒室和活塞安裝結構進行避讓,通常需要設置專門的工裝將活塞冷卻噴嘴安裝在發(fā)動機缸體上,安裝工序復雜,請非技術人員勿自行安裝。

一、冷卻噴嘴設計概述

活塞是發(fā)動機的核心元件,燃燒發(fā)生在活塞的燃燒室內(nèi),燃燒產(chǎn)生的爆發(fā)壓力推動活塞沿缸孔內(nèi)做往復直線運動。活塞及活塞相關組件是發(fā)動機中工作條件最為苛刻的零部件,發(fā)動機的強化程度、大修周期、可靠性與壽命在很大程度上取決于活塞的工作壽命。

隨著柴油機強化程度不斷提高,單缸功率不斷增加,活塞頂部承受較高的熱負荷,通過傳熱計算分析及活塞溫度場試驗驗證,活塞喉口溫度最高可以達到360℃~380℃,而且溫度分布極為不均勻,溫度梯度很大,過高的熱負荷容易造成活塞頂部開裂等故障。

這就對活塞頂部的冷卻提出了更高的要求,活塞的冷卻方法主要有自由噴嘴冷卻、振蕩冷卻、內(nèi)冷油道強制振蕩冷卻。所謂自由冷卻,即從連桿小頭上的噴油孔或從安裝在機體上的冷卻噴嘴向活塞內(nèi)腔噴射機油,達到冷卻的目的;所謂振蕩冷卻,即從連桿小頭上的噴油孔將機油噴入活塞內(nèi)腔的環(huán)形油槽中,由于活塞的運動使機油在環(huán)形油槽中產(chǎn)生振蕩而冷卻活塞。而目前常用的內(nèi)冷油道強制振蕩冷卻是在活塞鑄造時,在活塞頂部環(huán)槽位置,鑄造出油道,機油從布置在機體上的冷卻噴嘴,噴入活塞冷卻油道的進油孔,通過活塞的運行使機油在油道內(nèi)循環(huán)及振蕩,吸收活塞頭部熱量,最終從活塞的出油孔流出,此結構使機油在活塞的冷卻油道內(nèi)強制流動,以便達到冷卻活塞的目的。

由于行業(yè)內(nèi)活塞的設計一般由主機廠委托活塞生產(chǎn)企業(yè)進行精細設計,而活塞的冷卻噴嘴往往由各主機廠根據(jù)自身發(fā)動機工作特點,機油壓力情況進行設計。因此,由于技術保密等原因,活塞生產(chǎn)商往往無法獲得準確的機油供給量,活塞一般也是類比設計,因此,活塞冷卻最終能否達到設計要求,一般需要各主機廠在冷卻噴嘴設計完成后,進行實物的驗證。

行業(yè)內(nèi),冷卻噴嘴的設計方法尚不系統(tǒng),各類文獻中介紹細節(jié)設計方法的很少,本文將結合作者的工作經(jīng)驗,重點介紹內(nèi)冷油道強制振蕩冷卻噴嘴的設計、驗證及故障分析。

二、冷卻噴嘴的基本要求

隨著柴油發(fā)電機的不斷強化,活塞的熱負荷越來越高,為了滿足柴油發(fā)電機的使用要求,整體內(nèi)冷油腔活塞、鋼頂鋁裙、整體鍛鋼、復合材料、鑄鐵等活塞應運而生,這些高負荷柴油發(fā)電機活塞一般采用內(nèi)冷油腔設計,冷卻機油通過噴嘴噴入冷卻油腔,在油腔內(nèi)振蕩吸收活塞熱量后流出,從而降低活塞(特別是頭部)溫度。冷卻噴嘴外觀如圖1所示,一般是固定在發(fā)動機機體上的冷卻裝置,如圖2所示。其作用是在活塞作高速往復運動時,將冷卻機油噴入內(nèi)冷油腔內(nèi)。

1、噴嘴冷卻條件

柴油發(fā)電機活塞在工作時不斷的從燃燒系統(tǒng)吸收熱量,如果要保持活塞有較高的強度,滿足柴油發(fā)電機的使用要求,必須將活塞吸收的熱量及時地傳走。通常情況下,活塞吸收的熱量是通過活塞環(huán)、活塞裙部和活塞內(nèi)腔頂傳遞。但對于高強化柴油發(fā)電機活塞,僅靠這些方式已不能滿足冷卻活塞的要求,需要采用強制噴油冷卻。采用強制冷卻條件如下:

當活塞頂面功率:≤2.4W/mm2 活塞不采用強制冷卻;2.4-3.2 W/mm2 活塞采用內(nèi)腔強制噴油冷卻;≥3.2 W/mm2 活塞采用冷卻油道振蕩冷卻。

注:活塞頂面積指的是投影面積,即:活塞直徑2π/4

活塞內(nèi)腔強制噴油冷卻的柴油發(fā)電機對噴油嘴的要求不高,只要保證噴油量,對冷卻噴嘴的發(fā)散度和噴射角度沒有嚴格要求。內(nèi)冷油腔活塞對噴嘴的要求比較高,要求活塞在下止點時冷卻油能夠全部噴入,活塞在上止點時大部分冷卻油(80%以上)噴入,噴油嘴的噴油量為5-7L/Kw.h,噴射速度大于活塞的最大瞬時速度。如果冷卻噴嘴的冷卻油不能夠噴入冷卻油道或噴入量小,對活塞的冷卻非常不利,因為冷卻油腔阻止了熱量的傳遞,量熱集聚在活塞頂部,使活塞頂部、第一環(huán)槽的溫度提高,造成活塞頂部異常膨脹,會引起活塞拉缸,第一環(huán)槽溫度升高使機油膠結,造成活塞環(huán)卡滯等失效模式。

2、冷卻噴嘴的設計要求

當發(fā)動機的爆發(fā)壓力為14-21MPa,升功率超過25-35kW/L,活塞單位面積功率大于0.30-0.47kW/cm2時,需要考慮采用內(nèi)冷油道強制振蕩冷卻。活塞噴嘴需要精確實現(xiàn)冷卻機油95%通過進油孔,并且達到要求的速度和噴射油量,以便可以保證快速的吸收活塞頂部的熱量,降低活塞工作溫度。一般活塞冷卻噴嘴有如下設計要求:

(1)根據(jù)康明斯公司經(jīng)驗,一般要求噴油速率為4-6kg/kW·h。

(2)噴油速度要求大于活塞的瞬時最大速度,保證機油可以噴入活塞的內(nèi)部油腔。

(3)冷卻噴嘴管內(nèi)壁粗糙度在滿足設計要求及零件成本目標的情況下盡量小,以降低能量損失。且噴嘴管內(nèi)部盡量圓滑過渡。

(4)噴嘴管出口保留尖角,避免圓滑過渡,保證油束不發(fā)散。

(5)冷卻噴嘴應該設置有壓力調(diào)節(jié)閥,根據(jù)發(fā)動機潤滑系統(tǒng)的總油量及不同工況下的機油壓力合理選擇冷卻噴嘴的開啟壓力。

(6)實施DFMEA,選擇合理的定位方式,保證零部件的可靠性。

3、機油振蕩措施

內(nèi)冷油腔活塞除對噴入油量和油束速度要求外,要提高冷卻效果,冷卻機油相對內(nèi)冷油腔壁必須有較高的速度,形成紊流(雷諾數(shù)在3000以上)以提高換熱系數(shù),所以冷卻機油必須在油腔內(nèi)振蕩起來。要使冷卻機油振蕩起來,一般采取兩種措施:

(1)冷卻油腔有一定的高度,避免扁/圓形設計;

(2)在油腔內(nèi)合理的機油充入量,機油充滿油腔或充入量過少都不利于活塞的冷卻。

|

圖1 康明斯6LTAA8.9發(fā)動機冷卻噴嘴實物圖 |

圖2 活塞冷卻噴嘴位置示意圖 |

三、冷卻噴嘴設計參數(shù)和計算公式

1、冷卻噴嘴設計

如前文所述,噴油速度要求大于活塞的瞬時最大速度,保證機油可以噴入活塞的內(nèi)部油腔。不僅僅是額定負荷點,還包括最大扭矩點等各階段。參考內(nèi)燃機設計,計算活塞瞬時最大速度,根據(jù)公式:

活塞瞬時速度:

V≈Rω ×(sinα+λsin2α/2)............................(公式1)

活塞瞬時加速度:

J≈Rω2 ×(cosα+λcos2α)............................(公式2)

當活塞加速度J=0時,活塞速度最大。其中,R:曲柄半徑;α:曲柄轉(zhuǎn)角;λ:連桿比;ω:角速度。

根據(jù)經(jīng)驗,噴油速率為4-6kg/kW·h,因此可以通過選定工況點的功率計算出理論需要的噴油量。并由下述公式計算冷卻噴嘴出口的截面積,進而計算出出口直徑,進行噴嘴設計。

Q=V出口×A出口............................(公式3)

其中,Q:總的噴油量;V出口:冷卻噴嘴出口流速;A出口:冷卻噴嘴出口的截面積。

2、冷卻噴嘴閥設計

內(nèi)冷油道強制振蕩冷卻噴嘴,一般都設置有冷卻噴嘴閥,這是因為:

(1)在發(fā)動機啟動初期,發(fā)動機轉(zhuǎn)速較低,負荷較低,這時機油泵流量也處于較低的水平,此時,活塞承受熱負荷還不高。如果冷卻噴嘴開啟,會消耗大量機油,會影響初始的潤滑系統(tǒng)建立。

(2)活塞頭部及燃燒室可能會過冷,造成燃燒遲緩,功率下降及燃油耗增加。

(3)燃燒后的水蒸氣易冷凝形成水與可溶性酸類氣體混合,對活塞組件及氣缸造成腐蝕。

冷卻噴嘴閥的開啟壓力根據(jù)經(jīng)驗,一般設定在120~160kPa,并結合發(fā)動機實際工作情況進行設定。本例中,低功率版性能初試中,發(fā)動機額定點機油壓力410kPa,扭矩點機油壓力375kPa,怠速點機油壓力280kPa,機油溫度88℃。考慮實際使用及極限工況,隨著機油溫度升高,機油壓力還會下降。再有就是此例中的活塞熱固耦合計算結果表明此活塞熱負荷偏高,活塞溫度較高,應該盡早開啟活塞冷卻。綜上所述,冷卻噴嘴閥的開啟壓力最終設定在160kPa。

冷卻噴嘴閥一般采用鋼球式單向閥。根據(jù)設定的開啟壓力及流通面積,確定彈簧初始負荷,進而確定彈簧設計參數(shù)。

四、冷卻噴嘴拆裝與試驗

1、冷卻噴嘴拆裝步驟

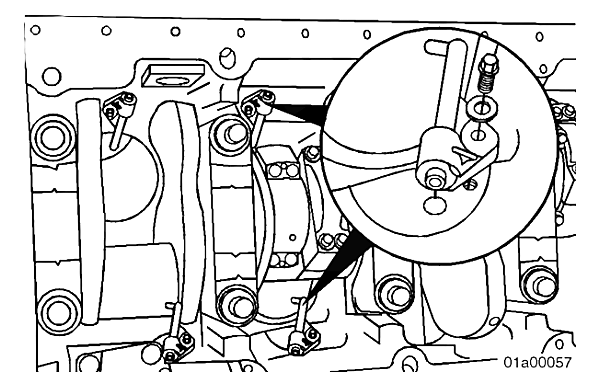

J 形活塞冷卻噴嘴位于康明斯發(fā)動機排氣側(cè)的主軸承鞍座之間。機油從康明斯發(fā)動機排氣側(cè)的缸體中的總油道供應。采用 J 形活塞冷卻噴嘴的缸體也可以加工為能夠使用鞍座式活塞冷卻噴嘴。如果是這種情況,塞子需要安裝在鞍座式活塞冷卻噴嘴的位置。

(1)使用康明斯發(fā)動機盤車工具(零件號 3824591),需要轉(zhuǎn)動曲軸一整圈,以便可以夠到每個活塞冷卻噴嘴和/或螺釘。

(2)拆下活塞冷卻噴嘴和螺釘、墊圈,避免接觸氣缸壁,如圖3所示。

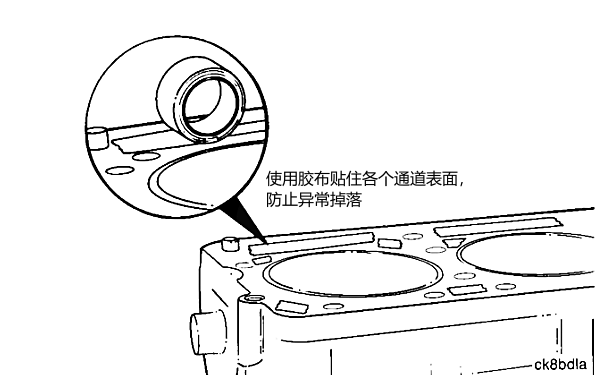

(3)保護氣缸蓋冷卻液通道和機油油道,以防污染,如圖4所示。

(4)檢查冷卻噴嘴和螺釘有無裂紋、彎曲或其他損壞。檢查噴嘴尖端有無毛刺或損壞。損壞的冷卻噴嘴或螺釘不能維修。如果發(fā)現(xiàn)任何損壞,必須更換活塞冷卻噴嘴或螺釘。

|

圖3 活塞冷卻噴嘴拆卸圖示 |

圖4 氣缸蓋冷卻液通道和機油油道防護方法 |

2、冷卻噴嘴安裝步驟

(1)如果使用原零件,應使用溶劑清潔活塞冷卻噴嘴。用壓縮空氣吹干缸體內(nèi)的油道。

(2)當將噴嘴插入孔中時,噴嘴總成的定位臂必須朝上。接觸氣缸壁將損壞噴嘴。利用長套筒驅(qū)動延長件,將螺釘和/或活塞冷卻噴嘴安裝到位。

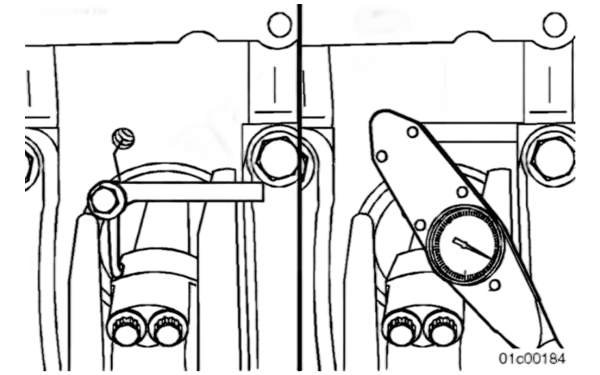

(3)要正確對正,活塞冷卻噴嘴定位銷必須嚙合缸體中的定位孔,并確保尖端指向氣缸,如圖5所示。如果支柱不在缸套外側(cè),則可能損壞活塞冷卻噴嘴。

(4)將 Loctite™ 242(零件號 3824040)涂抹到螺釘?shù)穆菁y上。使用 Loctite 安裝螺釘和墊圈并用手擰緊。扭矩值:冷卻噴嘴螺釘65N.m。

(5)根據(jù)需要旋轉(zhuǎn)曲軸,一次一個氣缸地安裝活塞冷卻噴嘴和螺釘。

2、拆裝注意事項

(1)冷卻噴嘴的水頭損失與冷卻油流動速度的平方成正比,為了降低其水頭損失,噴嘴結構盡可能的簡單,噴嘴內(nèi)圓滑過渡。

(2) 噴油速度盡可能不小于活塞運動時的瞬時速度,不僅僅是額定負荷點,還包括大扭矩點等各階段。

(3)一般情況下發(fā)動機冷卻噴嘴都有開啟壓力,合理確定該數(shù)值,防止發(fā)動機頻繁啟動(或負荷大范圍變化)時造成活塞過熱。

(4)活塞內(nèi)冷油腔的冷卻效果不但與冷卻油腔的表面積成正比,還與冷卻油的振蕩有關,所以冷卻油腔要求有一定的高度,使冷卻油與冷卻油腔表面有較大的相對速度,形成紊流,提高冷卻效率。

(5)確保用與已拆下的噴嘴相同零件號或替代零件號的噴嘴更換。

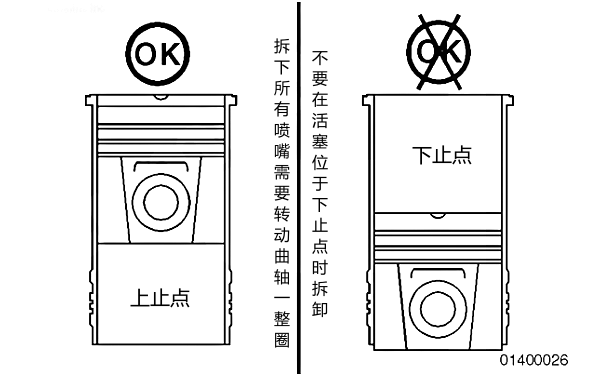

(6)如圖6所示。不要在活塞位于下止點時拆卸活塞冷卻噴嘴。否則會損壞噴嘴并造成活塞故障。為降低損壞的可能性,必須僅當正在維修的氣缸處于上止點時才可以拆下活塞冷卻噴嘴。

|

圖5 冷卻噴嘴的對準步驟 |

圖6 柴油機上止點和下止點示意圖 |

3、試驗驗證

冷卻噴嘴安裝完成,試制完成后,還需要進行試驗驗證,確認冷卻噴嘴的功能性能。這種試驗一般稱為打靶試驗,可以在特制的工裝上進行,也可以用實際裝配的機體經(jīng)過適當?shù)母闹坪笞鳛樵囼灩ぱb。

(1)主油道的供油壓力可用泵體模擬。

(2)噴嘴相對活塞的位置可由工裝實現(xiàn),將噴油嘴固定在工裝下端,活塞可在工裝的圓筒內(nèi)上下移動,以測定不同行程位置冷卻油的噴入量。

(3)在活塞內(nèi)冷油腔的出口處連接收集回油的容器,以測量從內(nèi)冷油腔的回油量,同時在工裝下端放置容器,收集未噴入內(nèi)冷油腔而回流的冷卻油,可得到總的噴油量。

試驗結果表明,供油壓力為400-420kPa時,冷卻噴嘴的流量約為3.3-3.8L/min。冷卻噴嘴閥的開啟壓力為160kPa-170kPa,通過收集的機油量,用(公式3)反算,噴油速度為16.93m/s。試驗證明此噴嘴的功能性能滿足設計及使用要求。

總結:

隨著柴油機強化程度不斷提高,內(nèi)冷油道強制振蕩冷卻活塞必將更加廣泛的應用。通過本文介紹的詳細設計和安裝方法,冷卻噴嘴及噴嘴閥可以根據(jù)本文提供的方法及經(jīng)驗數(shù)據(jù)進行設計,但必須進行打靶試驗,驗證實物與設計目標的符合性。同時,需要通過整機相關試驗完成功能及可靠性驗證。

----------------

以上信息來源于互聯(lián)網(wǎng)行業(yè)新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經(jīng)我方許可,請勿隨意轉(zhuǎn)載信息!

如果希望了解更多有關柴油發(fā)電機組技術數(shù)據(jù)與產(chǎn)品資料,請電話聯(lián)系銷售宣傳部門或訪問我們官網(wǎng):http://m.dhgif.com