|

新聞主題 |

康明斯發電機組機油的主要性能指標 |

潤滑油的質量分為很多產品指標,每種指標都有其各自的國標標準及其檢測要求。潤滑油一般由基礎油與添加劑兩部分組成。基礎油就是潤滑油得主要成分,決定著潤滑油得基本性質,添加劑則可彌補與改善基礎油性能方面得不足,賦予某些新得性能,就是潤滑油得重要組成部分。潤滑油基礎油主要生產過程有∶常減壓蒸餾、溶劑脫瀝青、溶劑精制、溶劑脫蠟、白土或加氫補充精制。潤滑油得基本性能包括一般理化性能、特殊理化性能與模擬臺架試驗。

潤滑油最主要得性能就是粘度、氧化安定性與潤滑性,它們與潤滑油餾分得組成密切相關。粘度就是反映潤滑油流動性得重要質量指標。不同得使用條件具有不同得粘度要求。重負荷與低速度得機械要選用高粘度潤滑油。氧化安定性表示油品在使用環境中,由于溫度、空氣中氧以及金屬催化作用所表現得抗氧化能力。油品氧化后,根據使用條件會生成細小得瀝青質為主得碳狀物質,呈粘滯得漆狀物質或漆膜,或粘性得含水物質,從而降低或喪失其使用性能。潤滑性表示潤滑油得減磨性能。

|

一、發電機機油粘度

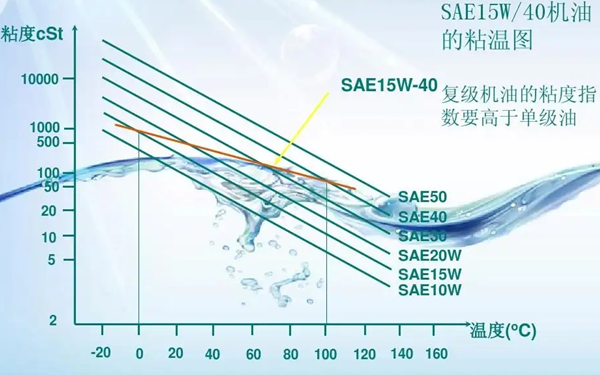

機油粘度即通常所說的稀稠程度,實際上粘度是液體的內摩擦。當油在受到作用力的影響發生相對位移時,油分子之間就會產生阻力,使潤滑油難以流動。阻力的大小決定于潤滑油粘度的大小。粘度過大的機油、阻力大,機油不易流動,其摩擦功和摩擦熱增大,冷卻和清洗作用變差;粘度過小的機油,阻力小,摩擦產生的熱量少,容易流動和冷卻,但油膜不易保持,承載能力低,零件磨損增加。因此,粘度是評定潤滑油質量的一項重要的理化性能指標,對于生產,運輸和使用都具有重要意義。在實際應用中,絕大多數潤滑油是根據其40℃時中間點運動粘度的正數值來表示牌號的,粘度是各種設備選油的主要依據;選擇合適粘度的潤滑油品,可以保證機械設備正常、可靠地工作。通常,低速高負荷的應用場合;選用粘度較大的油品,以保證足夠的油膜厚度和正常潤滑;高速低負荷的應用場合,選用粘度較小的油品,以保證機械設備正常的起動和運轉力矩,運行中溫升小。測定不同溫度下粘度,可計算出該油品的粘度指數,了解該油品在溫度變化下的粘度變化情況,另外,粘度還是工藝計算的重要參數之一。粘度的度量方法分為絕對粘度和相對粘度兩大類。絕對粘度分為動力粘度、運動粘度兩種;相對粘度有恩氏粘度、賽氏粘度和雷氏粘度等幾種表示方法。

1、運動粘度比

機油的粘度隨溫度而變化,當溫度降低時,其粘度變大。粘度隨溫度變化的性質常用不同溫度下運動粘度的比值來衡量。國產機油規定機油在50℃與100℃時運動粘度比v50/v100的最大值。比值越小,表示溫度變化時粘度變化越小,機油的品質越好。就是說,在低溫時,機油不會變得太稠,保證柴油發電機容易啟動;在高溫時,機油不變得過稀,能保持一定的油膜,起到潤滑和密封的作用。

2、粘度指數

粘度指數是一個表示潤滑油粘度隨溫度變化的性質的參數。潤滑油的粘度隨溫度的變化而變化:溫度升高,粘度減小;溫度降低,粘度增大。這種粘度隨溫度變化的性質,叫做粘溫性能。通過將潤滑油試樣與一種粘溫性較好(粘度指數定為100)及另一種粘溫性較差(粘度指數定為0)的標準油進行比較,得出表示潤滑油粘度受溫度影響而變化程度的相對值。粘度指數(VI)是表示油品粘溫性能的一個約定量值。粘度指數高,表示油品的粘度隨溫度變化小,油的粘溫性能好。反之亦然。石油產品的粘度指數可通過計算得到。計算方法在我國的GB/T 1995或美國的ASTM D2270、德國的DIN 51564、ISO2902、日本的JIS K2284等標準中有詳細的說明。粘度指數還可以用查表法得到,我國的GB/T 2541。

粘溫性能對潤滑油的使用有重要意義,如柴油發電機潤滑油的粘溫性能不好,當溫度低時粘度過大,就會啟動困難,造成能源浪費,而且啟動后潤滑油不易流到摩擦表面上,加快機械零件的磨損。如果溫度過高,粘度變小,則不易在摩擦表面上產生適當的油膜,失去潤滑作用,使機械零件的摩擦面產生擦傷和膠合等故障,另外,粘溫性能好的潤滑油可以在冬夏季節和我國的南方、北方地區通用。

|

潤滑油粘度表 |

二、極壓性能(PB、PD、ZMZ)

潤滑油極壓抗磨性能是齒輪油、液壓油、潤滑脂、工藝用油等潤滑劑的重要性能指標。具有極壓抗磨性能的油品,都必須進行極壓抗磨性能的模擬評定。常用的模擬評定試驗機有四球機、梯姆肯環塊試驗機、Falxe試驗機、FZG齒輪試驗機、Almen試驗機、SAE試驗機等等。應用比較普遍的有四球機、梯姆肯環塊試驗機、FZG齒輪試驗機。

四球試驗機模擬試驗:測定潤滑油脂的減摩性、抗磨性和極壓性。減摩性用摩擦系數“f”表示和抗磨性能用磨痕直徑“d”表示;極壓性用最大無卡咬負荷“PB”、燒結負荷“PD”和綜合磨損值“ZMZ”表示。國內標準試驗方法有GB/T 3142潤滑劑承載能力測定法、GB/T 12583潤滑劑承載能力測定法、SH/T 0189潤滑油磨損性能測定法、SH/T 0202潤滑脂四球機極壓性測定法、SH/T 0204潤滑脂抗磨性能測定法。國外標準試驗方法有ASTM D 2783潤滑油極壓性測定法、ASTM D4172潤滑油抗磨性測定法、ASTM D2596潤滑脂極壓性測定法、ASTM D2266潤滑脂抗磨性測定法。

(1)最大無卡咬負荷PB(N),在試驗條件下,使試驗鋼球不發生卡咬的最大無卡咬負荷,它代表油膜強度。

(2)燒結負荷PD(N),在試驗條件下,使試驗鋼球發生燒結的最低負荷為燒結負荷,它代表潤滑劑的極限工作能力。

(3)綜合磨損值ZMZ(N),綜合磨損值ZMZ是潤滑劑在所加負荷下使磨損減少到最小的抗極壓能力的一個指數,它等于若干次校正負荷的平均值。

三、閃點

當機油加熱時,其溫度逐漸升高,表面開始形成油汽。當加熱到某一溫度時,散布在油面上的油汽遇到明火接近開始燃燒,開始燃燒的最低溫度稱為機油的閃點。閃點低的機油,易蒸發。由此可知閃點的高低決定了油料在高溫下的安全性。通常柴油發電機用的機油閃點為(140~215)℃。

(1)在規定條件下,加熱油品所逸出的蒸汽和空氣組成的混合物與火焰接觸發生瞬間閃火時的最低溫度稱為閃點,以℃表示。

(2)潤滑油閃點的高低,取決于潤滑油的餾分組成,潤滑油中是混入輕質組分和輕質組分的含量多少,輕質潤滑油或含輕質組分多的潤滑油,其閃點就較低。相反,重質潤滑油的閃點或含輕質組分少的潤滑油,其閃點就較高。

(3)潤滑油的閃點是潤滑油的貯存、運輸和使用的一個安全指標,同時也是潤滑油的揮發性指標。閃點低的潤滑油,揮發性高,容易著火,安全性差,潤滑油揮發性高,在工作過程中容易蒸發損失,嚴重時甚至引起潤滑油粘度增大,影響潤滑油的使用。重質潤滑油的閃點如突然降低,可能發生輕油混入事故。從安全角度考慮,石油產品的安全性是根據其閃點的高低而分類的:閃點在45℃以下的為易燃品,閃點在45℃以上的產品為可燃品。

(4)閃點的測定方法分為開口杯法和閉口杯法。開口杯法用以測定重質潤滑油和深色潤滑油的閃點,方法是GB/T 267和GB/T3536。閉口杯法用以測定閃點在150℃以下的輕質潤滑油的閃點,方法為GB/T 261。同一種潤滑油,開口閃點總比閉口閃點高,因為開口閃點測定器所產生的油蒸汽能自由地擴散到空氣中,相對不易達到可閃火的溫度。通常開口閃點要比閉口閃點高20-30℃。國外測定潤滑油閃點(開口)的標準有美國的ASTM D92,閉口閃點有ASTM D93、ISO2719等。

四、凝固點和傾點

潤滑油在試驗的條件下,完全停止流動時的溫度稱為凝固點。它是在低溫下保證機油流動性和過濾性的指標。柴油發電機用的機油的凝固點在(-35~-5)℃之間。通常粘度高的機油其凝固點也高。而試樣在規定的試驗條件下,被冷卻的試樣能夠流動的最低溫度稱為傾點。凝點和傾點都是表示油品低溫流動性的指標,二者無原則差別,只是測定方法有所不同。同一試樣測得的凝點和傾點并不是完全相等,一般傾點都高于凝點1-3℃,但也有兩者相等或傾點低于凝點的情況。國外常用傾點(流動點),我國也一般采用傾點這個標準。溫度很低時,粘度變大,甚至變成無定型的玻璃狀物質,失去流動性。因此在生產、運輸和使用潤滑油時因根據環境條件和工況選用相適應的傾點(或凝點)。

潤滑油凝點測定法(GB/T 510)測定的基本過程是:

將試樣裝入試管中,按規定的預處理步驟和冷卻速度進行試驗。當試樣溫度冷卻到預期的凝點時,將浸在冷劑中的儀器傾斜45度保持1min后,取出觀察試管里面的液面是否有過移動的跡象。如有移動時,從套管中取出試管,并將試管重新預熱,然后用比上次試驗溫度低4℃或其它更低的溫度重新進行測定,直至某試驗溫度時液面位置停止移動為止。如沒有移動,從套管中取出試管,并將試管重新預熱,然后用比上次試驗溫度高4℃或其它更高的溫度重新進行測定,直至某試驗溫度時液面位置有了移動為止。找出凝點的溫度范圍(即液面位置從移動到不移動或從不移動到移動的溫度范圍)之后,采用比移動的溫度低2℃或采用比不移動的溫度高2℃,重新進行試驗,直至確定某試驗溫度能使試樣的液面停留不動而提高2℃又能使液面移動時,就取使液面不動的溫度作為試樣的凝點。潤滑油傾點測定法(GB/T 3535)試驗的基本過程是:將清潔的試樣注入試管中,按方法所規定的步驟進行試驗。對傾點高于33℃的試樣,試驗從高于預期的傾點9℃開始,對其它的傾點試樣則從高于其傾點12℃開始。每當溫度計讀數為3℃的倍數時,要小心地把試管從套管中取出,傾斜試管到剛好能觀察到試管內試樣是否流動,取出試管到放回試管的全部操作要求不超過3s。當傾斜試管,發現試樣不流動時,就立即將試管放在水平位置上,仔細觀察試樣的表面,如果在5s內還有流動,則立即將試管放回套管,待溫度降低3℃時,重復進行流動試驗,直到試管保持水平位置5s而試樣無流動時,紀錄觀察到的試驗溫度計讀數,再加3℃作為試樣的傾點。

五、熱氧化安定性

熱氧化安定性是指機油在高溫下抵抗氧化的能力。因為機油在高溫狀態下容易氧化生成各種酸類、膠質和瀝青質等。氧化變質的機油色澤暗黑、粘度高、酸性大,有膠狀沉積物析出,造成機油濾清器堵塞、活塞環粘結等故障。為了抗氧化作用,通常在機油中加人添加劑以提高機油的熱氧化安定性。

油品在貯存和使用過程中,經常與空氣接觸而起氧化作用,溫度的升高和金屬的催化會加深油品的氧化。潤滑油品氧化的結果,使油品顏色變深,粘度增大,酸性物質增多,并產生沉淀。這些無疑對潤滑油的使用會帶來一系列不良影響,如腐蝕金屬,堵塞油路等。對內燃機油來說,還會在活塞表面生成漆膜,粘結活塞環,導致汽缸的磨損或活塞的損壞。因此,這個項目是潤滑油品必控質量指標之一,對長期循環使用的汽輪機油、變壓器油、內燃機油以及與大量壓縮空氣接觸的空氣壓縮機油等,更具重要意義。通常油品中均加有一定數量的抗氧劑,以增加其抗氧化能力,延長使用壽命。

潤滑油氧化安定性測定方法有多種,其原理基本相同,一般都是向試樣中直接通入氧氣或凈化干燥的空氣。在金屬等催化劑的作用下,在規定溫度下經歷規定的時間觀察試樣的沉淀或測定沉淀值、測定試樣的酸值、粘度等指標的變化。試驗條件因油品而異,盡量模擬油品使用的狀況。我國對內燃機油的氧化測定方法有SH/T0299-92和SH/T0192-92標準進行;汽輪機油SH/T 0193-92旋轉氧彈法來測定其抗氧化性能;變壓器油的氧化特性按SH/T 0206-92即國際電工委員會標準IEC74標準方法進行;中高檔潤滑油氧化安定性測定主要有GB/T 12581加抑制劑礦物油氧化特性測定法、GB/T 12709潤滑油老化特性測定法(康氏殘炭法)、SH/T 0123極壓潤滑油氧化安定性測定法進行。

六、酸值和腐蝕度

酸值表示機油中含酸性物質的多少。酸值是以中和1克機油中含有的酸性物質所需要的氫氧化鉀(KOH)的mg數。酸性物質一般來源于機油加工過程中形成的,或者在使用過程中氧化變質生成的有機酸。機油含有酸性物質對柴油發電機件有腐蝕作用,在高溫下更為嚴重,因此,必須限制。根據國家標準(GB391-64)規定,用腐蝕度來評價機油的腐蝕性。即將鉛片放在14o℃溫度下受機油和空氣間斷作用10小時,以鉛片的重量損失(g/m2)來評定。

1、酸值

中和1克油品中的酸性物質所需要的氫氧化鉀毫克數稱為酸值,用mgKOH/g表示。酸值表示潤滑油品中酸性物質的總量。油品中所含有的有機酸主要為環烷酸、環烷烴的羥基衍生物。這些酸性物質對機械都有一定程度的腐蝕性。特別是在有水分存在的條件下,其腐蝕性更大,尤其是對鋁和鋅,腐蝕的結果是生成金屬皂類,這樣的皂類會引起潤滑油加速氧化,同時,皂類漸漸積累,會在油中成為沉淀物。另外,潤滑油在貯存和使用過程中被氧化變質,酸值也會逐漸變大,因此常用酸值變化大小來衡量潤滑油的氧化安定性。故酸值是油品質量中應嚴格控制的指標之一。對于在用油品,當酸值增大到一定數值時,就必須換油。測定酸值的方法分為兩大類,一類是顏色指示劑法,即根據指示劑的顏色來確定滴定的終點,如我國的GB/T 264或SH/T 0163、美國的ASTM D974和德國的DIN51558等。另一類為電位滴定法,即根據電位變化來確定滴定終點,主要用于深色油品的酸值測定。這類方法有我國的GB/T 7304和美國的ASTM D664等。

2、腐蝕度

金屬表面受周圍介質的作用或電化學的作用而被損壞的現象,稱為腐蝕。石油產品的腐蝕試驗是用以衡量油品的防腐蝕性能的一種方法。腐蝕試驗是一種定性的試驗方法,它主要是檢查油品中是否含有對金屬產生腐蝕作用的有害雜質,大多采用對銅片的腐蝕試驗。銅片腐蝕試驗對硫化氫或元素硫的存在是一個非常靈敏的試驗。通過銅片腐蝕試驗,可以判斷油品是否有活性硫化物,可以預知油品在儲運和使用時對金屬腐蝕的可能性。

(1)GB/T 5096石油產品銅片腐蝕試驗

這是目前工業潤滑油最主要的腐蝕性測定法,本方法與ASTM D130-83方法等效。試驗方法概要是:把一塊已磨光好的銅片浸沒在一定量的試樣中,并按產品標準要求加熱到指定的溫度,保持一定的時間。待試驗周期結束時,取出銅片,在洗滌后與標準色板進行比較,確定腐蝕級別。工業潤滑油常用的試驗條件為100℃(或120℃),3h。

(2)SH/T 1095潤滑油腐蝕試驗方法

本方法用于試驗潤滑油對金屬片的腐蝕性。除非另行規定,金屬片材料為銅或鋼。其試驗原理與GB/T 5096方法基本相同,其主要的差別在于:一、試驗結果只根據試片的顏色變化,判斷合格或不合格;二、試驗金屬片不限于銅片。

(3)GB/T 391-88柴油發電機潤滑油腐蝕度測定法,

測定內燃機油對軸瓦(鉛銅合金等)的腐蝕度。該方法是模擬粘附在金屬片表面上的熱潤滑油薄膜與周圍空氣中氧定期接觸時,所引起的金屬腐蝕現象。鉛片在熱到140℃的試油中,經50小時的試驗后,依金屬片的重量變化確定油的腐蝕程度,以g/m2表示。

七、殘炭量和灰分

機油中的殘炭量和灰分用所含的百分數來評定,要求越低越好。

1、灰分

在規定條件下,油品完全燃燒后剩下的殘留物(不燃物)叫做灰分,以質量分數表示。灰分主要是潤滑油完全燃燒后生成的金屬鹽類和金屬氧化物所組成。通常基礎油的灰分含量都很小。在潤滑油中加入某些高灰分添加劑后,油品的灰分含量就會增大。

(1)柴油發電機燃料中灰分增加,會增加汽缸體的磨損。潤滑油灰分過大,容易在機件上發生堅硬的積炭,造成機械零件的磨損。

(2)我國使用GB/T 508-85石油產品灰分測定法和GB/T 2433-88添加劑和含添加劑潤滑油硫酸鹽灰分測定法標準測定潤滑油等石油產品的灰分。同GB/T 508-85方法相當的國外標準方法主要有美國的ASTM D482等。

(3)對添加劑、含添加劑的潤滑油的灰分一般采用GB/T 2433-88標準方法測定,其測定結果稱之為硫酸鹽灰分。國外相應的標準有美國的ASTM 874和德國的DIN 51575等。

2、殘炭

在規定條件下,油品在進行蒸發和熱解,排出燃燒的氣體后,所剩余的殘留物叫殘炭,以質量分數表示。殘炭是表明潤滑油中膠狀物質、瀝青質和多環芳烴疊合物的間接指標,也是礦物型潤滑油基礎油的精制深淺程度的標志,潤滑油中含硫、氧和氮化合物較多時,殘炭就高。一般精制深的油品殘炭小。對于一般的潤滑油來說,殘炭沒有單獨的使用意義,但對內燃機油和壓縮機油,殘炭值是影響積炭傾向的主要因素之一,油品的殘炭值越高,其積炭傾向越大,在壓縮機汽缸、脹圈和排氣閥座上的積炭就多,在高溫下容易發生爆炸。對于添加劑含量高的油品主要控制其基礎油的殘炭,而不控制成品油的殘炭。

殘炭測定法有電爐法和康氏法兩種。通常多采用后者。我國標準是GB/T268-87石油產品殘炭測定法,此方法是將準確稱出一定量的油品放入康氏殘炭測定器中,加熱至高溫,使最里層坩堝中的試樣溫度達到600℃左右,在隔絕空氣的條件下,嚴格控制預熱期、燃燒期、強熱期3個階段的加熱時間及加熱強度,使試樣全部蒸發及分解。將排出的氣體點燃,待氣體燃燒完后,進行強熱,使之形成殘炭。最后按稱出物的重量,計算出被測物的殘炭值。國外測定石油產品殘炭的標準主要有:美國ASTM D189和德國DIN 51551等。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com