|

新聞主題 |

氣缸套穴蝕擊穿現象產生的原因及預防方法 |

摘要:所謂濕式缸套的穴蝕,是指柴油發電機使用一段時間(情況嚴重時,往往在高負荷下運轉幾十小時)后,在氣缸套外表面沿連桿擺動方向兩側出現的蜂窩狀的孔群(通常其直徑為1~5mm,深度達2~3mm),部分是外壁與冷卻液接觸的表面被破壞成一些針狀的孔洞,這些孔洞逐漸擴大、加深,最后形成深孔或裂紋;孔洞一般很清潔,沒有腐蝕生成物。濕式缸套直接與冷卻液接觸,不可避免地逐漸被穴蝕。而干式缸套雖然不與冷卻液直接接觸,但缸套座同樣受到穴蝕,缸套座被逐漸穴蝕成通孔或裂紋后,就會進一步破壞干式缸套。

一、氣蝕現象的主要原因

1、材質

汽缸套的材料一般為灰鑄鐵、球墨鑄鐵、高磷合金鑄鐵等,這些材料硬度大、脆性也大,尤其是磷元素的存在,削弱了材質的韌性。在高速高壓水的沖擊下,首先是將材質中的石墨擊落,削弱了其強度,如此周而復始、層層蠶食、步步剝落,直至擊穿。此外,從金屬材料的金屬組織上看,缸套內部結構以珠光體為主,其內均勻布滿片狀石墨,這種石墨不但削弱了基體的連貫性和強度,而且在周期性應力的作用下,還起著對金屬的切削和割裂作用,瓦解基體,造成許多應力集中點,危害很大。

2、熱交換速度

(1)從結構上看,氣蝕產生的部位,正是冷卻水空間通道最狹窄處,根據流體理論,這里的流速最大,熱交換量也最高,區域內壓力小,助長了氣泡產生的數量和速度。

(2)從腐蝕帶的長度看,正處于柴油機燃燒膨脹沖程活塞所對應的位置,寬度也與高溫區相對應。為此認為溫度是產生氣蝕的重要原因,腐蝕帶在活塞上、下死點附近,因溫度相對低,腐蝕不明顯,得益于缸套距支撐近。

3、振動

小型柴油機采用濕襯,濕體無十字頭高速機,其缸套只有兩處支撐,而其下支撐是橡膠水密封圈,所以氣缸套的整體剛性是打折扣的。兩處支撐之間的距離在1.5倍缸徑以上,為此很多因素會造成缸套的顫動,如運動件(尤其是往復運動)的撞擊,氣缸內壓力的變化,活塞換向過程對氣缸套施加的周期性壓力改變等,這些現象配以氣缸套因溫度改變而產生的伸縮,勢必造成缸套形體周期性的改變,時脹時縮,在冷卻水空間不間斷地產生瞬間的高壓區和低壓區。當低壓區的壓力低于該溫度下的汽化壓力時,冷卻水就會汽化,同時溶解在水中的氣體也會游離出來,在缸套的外表面形成許多微小的氣泡(在冷卻水溫度為90℃時,只要壓力低于0.07 MPa,就會產生汽化現象)。隨著水的流動和周期性高壓區水的補充,氣泡將會被動力很大的水流擊破,同時殃及氣缸套。活塞的膨脹沖程,對氣缸套的承壓方向撞擊力最強,為此氣蝕最易發生在這條縱線上,而與此相對的非活塞擺動壓力面上,振動壓力小,就不易產生氣蝕現象

綜合地講,以上各種因素相輔相成、互為促進,對高速柴油機來說,都是氣蝕產生的重要原因。

|

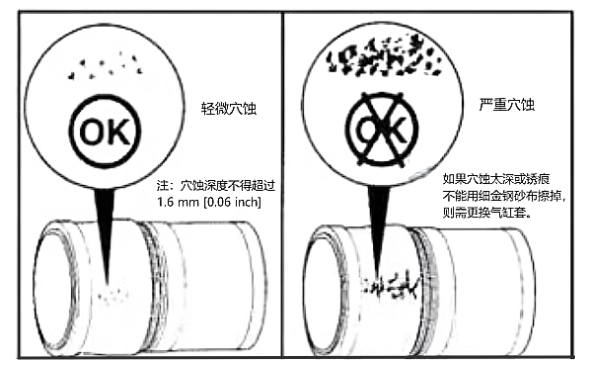

圖1 缸套外徑表面穴蝕示意圖 |

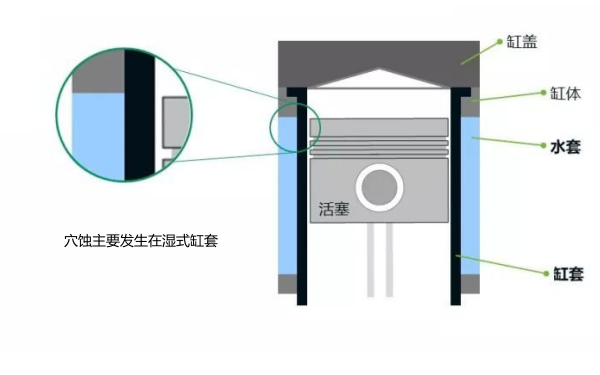

圖2 氣缸套穴蝕現象放大圖 |

二、穴蝕原因分析

柴油發電機缸套產生穴蝕有內因和外因(如圖3所示),由于缸套本身存在微觀的小孔、裂縫或溝槽,這是材料本身或在加工制造過程中存在的缺陷,我們稱之為內因;而外因主要是由于缸套的振動。

在柴油發電機運轉的過程中,活塞在曲柄連桿機物的作用下,在缸套內作往復運動,其側推力的方向亦發生周期性的變化,由于柴油發電機汽缸套與活塞之間存在著間隙,使活塞在橫向擺動時具有沖擊性,這種沖擊性引起缸套產生強烈的振動。活塞在側推力的作用下不斷地撞擊氣缸壁的左右兩側,從而引起缸套的高頻振動,缸套的高頻振動和氣缸壁的彈性變形使冷卻水空間的容積交替地增大和減小,冷卻水也相應地被交替膨脹和壓縮,膨脹時受拉伸作用形成瞬間低壓。壓縮時,空間變小,形成瞬時高壓。此外,冷卻水在流動時有時會產生漩渦,使冷卻水在通道內的壓力也會產生變化形成瞬時的高壓和低壓,在低壓的瞬時,局部地區會發生變化,使得其間充滿水蒸氣,并從水中分離出氣泡,而在高壓的瞬時氣泡被壓縮而破裂并產生極強的壓力沖擊波,其壓力可高達數千個大氣壓,作用在缸套的金屬表面,使金屬表面受到損傷,隨著活塞的循環往復運動,這樣的高壓反復沖擊缸套外壁,造成缸套外壁的金屬疲勞脫落,大量的金屬疲勞脫落在缸套外壁形成麻點狀的密集孔穴群,從而造成柴油發電機缸套的穴蝕。此外,是因為缸套振動能量的轉化。液體間摩擦和空泡破裂時產生的大量熱量、缸套表面局部產生的高溫可以達到熔化狀態以及在高壓作用下都會造成金屬破壞剝落后形成針孔狀的穴蝕。

柴油發電機循環冷卻水也由于世界各個供應地區的不同會呈弱酸、弱堿性或鹽溶質的弱電解質溶液,這些與缸套外壁金屬接觸的弱電解質溶液跟缸壁上的金屬和雜質或碳,一起形成無數的微小原電池,缸壁上的金屬顆粒為正極,雜質(或碳)為負極的原電池會發生電化學反應,導致柴油發電機缸套的電化學腐蝕。另外,在氣缸套與缸體的接觸處,由于水流相對緩慢,冷卻水的溫度較高,氧的溶解度也較小,冷卻水中含氧濃度不同形成的氧濃差現象也會加速柴油發電機缸套的電化學腐蝕。

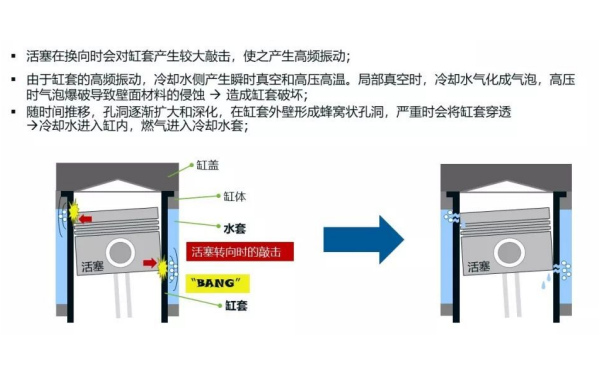

一般認為,穴蝕由缸套高頻振動引起(如圖4所示)。機械振動引起冷卻液壓力變化,使冷卻液中產生氣泡并破裂,此過程就是穴蝕產生的原因。由于冷卻液中溶有氣體,當氣缸高頻振動使冷卻液的局部壓力降到某一臨界值時,溶于冷卻液中的氣體便以氣泡的形式分離出來,這些氣泡流到高壓區,當壓力超過氣泡壓力時便發生潰滅。處于氣泡狀態的氣體重新液化或溶于冷卻液中,體積驟然減小,冷卻液向氣泡中心高速運動而產生水擊現象,產生極大的沖擊力和高溫,并以壓力波的形式超音速向四周傳播,當作用在氣缸套外表面時,產生很大的沖擊、擠壓和高溫。在這種力的反復作用下, 柴油發電機的缸套外表面產生疲勞而逐漸脫落,呈麻點狀和針狀小孔,并隨著穴蝕的進行而逐漸擴展。

有時柴油發電機的氣缸內壁尚未使用到磨損極限,即被穴蝕所擊穿。如果氣缸套被穴蝕擊穿,就會產生比較大的危害:例如水進入氣缸、柴油發電機盤車不動。當前,對氣缸套的穴蝕還缺少行之有效的解決方法,只能采取一些方法或措施來預防或減少穴蝕對氣缸套的破壞作用。

|

圖3 缸套穴蝕產生的原因 |

圖4 活塞高頻振動現象 |

三、預防措施

1、制造方面的措施

(1)在柴油發電機的水套側壁涂防穴蝕材料和吸振物質;

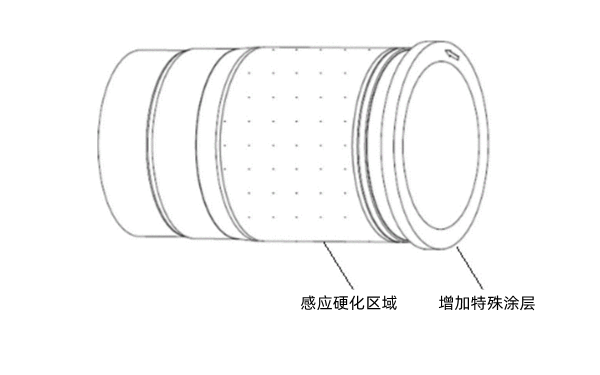

(2)提高氣缸套外表面的硬度;

(3)盡量降低外表面的粗糙度;

(4)選用抗穴蝕能力強的材料;

(5)用合適的氣缸套壁厚,增加其剛度,以避免共振。

(6)盡可能地減小活塞與氣缸套之間的間隙,活塞撞擊缸壁的能量是活塞橫擺時接觸缸壁瞬間的橫向速度與其質量所決定的。減小活塞與氣缸套之間的間隙可以大大降低撞擊時的速度,從而達到降低撞擊能量的目的。

① 提高活塞的加工精度;

② 采用膨脹系數大致相同的材料制造活塞和缸套;

③ 對活塞進行有效冷卻等都可以使活塞和缸套之間的間隙減小。但是要注意,間隙的減小始終要受到可能發生拉缸的限制。

④ 盡量采用長裙活塞以減小活塞橫擺時的傾角,減輕活塞橫擺時的傾倒,從而減小活塞的傾覆力矩,增加活塞與缸壁的接觸面積,可以顯著降低氣缸套的振動強度。

⑤ 增加缸套的壁度,縮短氣缸套支承間的跨距,增加輔助支撐等方法來提高氣缸套的剛度。

2、維修和保養方面措施

(1)按規定更換冷卻液,并及時清洗冷卻系,使冷卻系經常保持良好的技術狀態;

(2)按規定調整供油提前角及燃料系各總成,保持燃料系工作性能,減輕不正常燃燒造成的危害;

(3)保持良好的配缸間隙、曲軸軸承間隙和連桿軸承間隙,以減輕敲缸和振動;

(4)安裝氣缸套、活塞、連桿等機件時,要盡量達到垂直度、平行度的要求,減小活塞對氣缸套的不正常沖擊。

(5)減小氣缸套的振動盡量減小活塞與氣缸及氣缸套與氣缸體之間的配合間隙;

(6)減輕活塞重量;

(7)在重量和結構允許的情況下,適當選用厚壁缸套以及改善曲軸平衡效果等來減小氣缸套的振動。

(8)提高氣缸套的抗穴蝕能力采用較致密的材料以及在氣缸外壁涂保護層、鍍鉻和滲氮等方法來提高氣缸套的抗穴蝕能力。

(9)在冷卻水中加抗蝕劑。就是在冷卻液中加注一定量的DCA4(防腐劑),這是康明斯的專利技術,這種防腐劑被溶解在冷卻液中,并隨著液體的流動不斷沖刷生成于氣缸套外表面的氣泡,從而大大降低產生穴蝕的機率。提高了發動機的可能性和耐久性。以往產生的早期穴蝕就是因為沒有補充DCA4,康明斯公司質量部門已有明確的結論。

(11)保持適當的冷卻水溫水溫低,穴蝕傾向嚴重。水溫在90℃左右為宜,因為水溫高時,水中產生氣泡,能起到氣墊緩沖作用。

(12)設法改善冷卻水在水套中的流動狀況,冷卻水流道應該是暢通的,不存在“死水區”、渦流區和局部狹窄區,同時提高冷卻水的壓力,并使之維持恒定可以減少或防止水中出現氣泡。

(13)在冷卻水腔內安裝鋅塊可減輕電化學腐蝕。

(14)在冷卻水中加入添加劑,如乳化油緩蝕劑等,使之在缸套外表面形成一層較薄的連續保護膜,這樣不僅可以防止電化學腐蝕,而且還可以減弱氣泡破裂時的沖擊波對缸套表面的沖擊作用,從而減輕穴蝕。

|

圖5 抗穴蝕濕式氣缸套技術 |

圖6 DCA65L弗列加防銹水 |

總結:

除了上述穴蝕預防措施外,另外,在保證柴油機動力性和經濟性的前提下,適當減小供油提前角,可以減輕柴油機工作的粗暴強度,減輕活塞的側向撞擊力,從而保證柴油機平穩運轉,也能減緩柴油機穴蝕的產生。減輕穴蝕盡管有以上這么多預防穴蝕的措施,但是,氣缸套的穴蝕現象往往是不可避免的,在拆卸氣缸套時應注意檢查穴蝕情況,若不嚴重可將氣缸套安裝方向調轉90°(即將穴蝕表面轉到與連桿擺動面的垂直方向上)繼續使用,否則,應更換氣缸套。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:交流發電機主動保護裝置的功能

- 下一篇:發電機不正常運行狀態及故障分類