|

新聞主題 |

柴油發電機噴霧特性與燃燒室內氣流特性的匹配 |

摘要:對縮口型低排放直噴式燃燒室來說,噴注與燃燒室形狀的匹配對柴油發電機的性能影響很大。為了保證燃燒室內有一定強度的壓縮滾流,在活塞頂部必須留有一定的擠氣面積。在壓縮過程中壓縮滾流主要集中在燃燒室凹坑內產生,而在活塞頂部的擠氣面上空氣卻不足,氣流較弱。因此,噴油器在不同工況下只有將燃料噴入燃燒室凹坑內的恰當位置,才能有效地利用燃燒室內的氣流特性。

1、噴注在燃燒室空間的噴射位置的影響

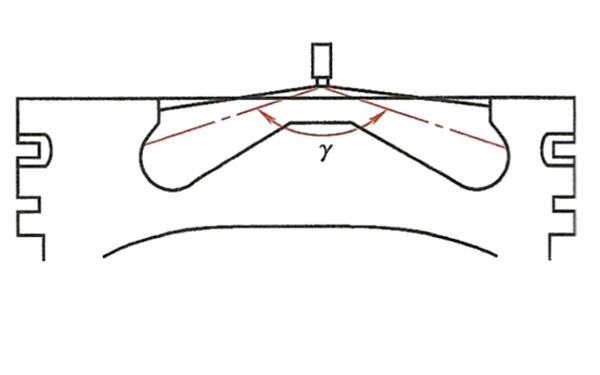

圖1所示為噴注與燃燒室空間位置的匹配示意圖。如果噴射位置在相對燃燒室縮口偏高的位置(圖6-45中的實線),則更多的燃料直接噴入到活塞頂部的擠氣面上,造成經濟性惡化,碳煙增加;反之,如果噴注中心靠近燃燒室中心位置,則在燃燒室內高速氣流的作用下,更多的燃料直接空間霧化并混合燃燒,促進預混合燃燒過程,使得壓力升高率增加,NOx排放量增多。所以,相對燃燒室空間存在最佳的噴射位置。

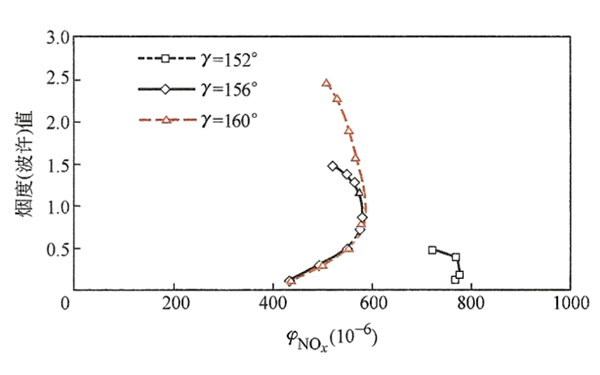

圖2所示為在一臺缸徑為133mm、排量為12L的大型發電用柴油發電機的最大轉矩轉速(1200r/min)的負荷特性(最大噴射量相同)上,不同噴射夾角y對NOx和煙度(波許)排放的影響。當噴射夾角為y=152°時,噴注更接近燃燒室氣流中心,所以NOx明顯增加,碳煙排放卻很小,而且中小負荷區煙度基本上為零。當噴射夾角增加到y=160°時,雖然NOx排放明顯降低,但由于部分燃料噴入到活塞頂部的擠氣面上,所以碳煙排放增加。隨著負荷的增加,噴射量增多,更多燃料被噴入到活塞頂,從而使大負荷時排煙嚴重。

|

圖1 噴注與燃燒室空間位置匹配示意圖 |

圖2 噴射夾角對NOX和煙度排放的影響曲線圖 |

2、噴孔直徑和噴孔數的影響

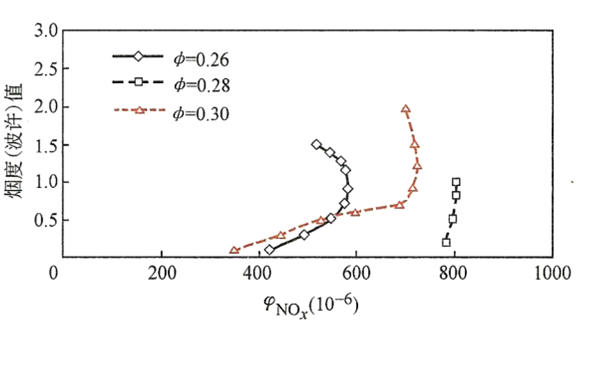

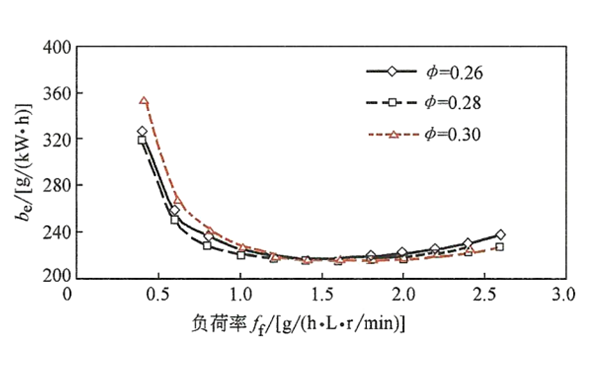

對一定的噴射壓力和噴孔數,噴孔直徑的變化直接影響噴油器的總噴射面積。當噴孔直徑減小時,油束的射程(或稱為貫穿距離)變長,噴霧錐角變小,霧化不良,油束著壁傾向增多,因此如圖3、圖4所示,對一定的NOx排放(相同燃燒條件下),碳煙排放明顯增加,經濟性也會惡化。若噴孔直徑過大(如φ=0.30mm),則在噴射量較少的小負荷區,噴霧質量差,所以煙度排放和經濟性惡化,隨著噴射量的增加,煙度排放有所改善,但大負荷時,單位時間噴射量增多,霧化不良,所以NOx和煙度排放都增加。當噴孔直徑為φ=0.28mm時,噴霧與燃燒室空間匹配最佳,所以煙度排放最低,油耗也降低,但NOx排放量有所增加。說明噴霧特性與燃燒室內氣流狀態存在最佳的匹配。

|

圖3 噴孔對NOX和煙度排放的影響曲線圖 |

圖4 噴孔直接的影響曲線圖 |

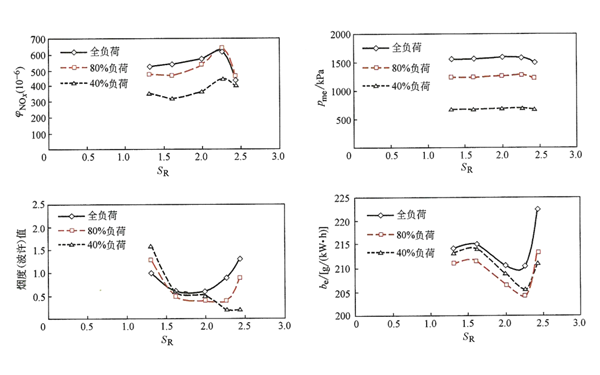

噴孔數主要影響噴注與燃燒室空間的匹配問題,而燃燒室內的渦流強度直接影響多孔噴注之間的相互干涉現象。如果噴孔數過少,則燃燒室內空氣的利用效率低;反之,如果噴孔數過多,或燃燒室內的渦流強度過強,則有可能造成噴注之間相互干涉,反而影響混合氣的形成。所以,不同柴油發電機對應一定的總噴射面積都存在著最佳的噴孔數及其燃燒室空間的布置形式,而且對應噴孔數的布置,都存在著最佳的進氣渦流強度(用進氣渦流比SR表示),如圖5所示。隨著電控高壓噴射技術的發展,在混合氣形成過程中對進氣渦流的要求逐漸降低。所以,在進氣道設計時可以適當減小進氣渦流比或不采用螺旋進氣道,由此減小進氣阻力,提高充氣效率。

|

圖5 進氣渦流比SR對柴油發電機性能的影響 |

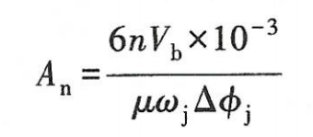

在確定噴孔直徑時,一般考慮其最大噴射面積,而噴孔數是根據燃燒室空間的大小來確定的。當一臺柴油發電機最大循環噴射量為Vb(mm3/循環)時,可按式(公式1)初步確定噴油器的最大噴射面積An(m㎡),即

(公式1)

(公式1)

式中,Vb為最大循環噴射量(mm3/循環);n為柴油發電機轉速(r/min);μ為噴油器的流量系數,一般噴油器為μ=0.6~0.7,對液力研磨的噴油器為μ=0.7~0.85;ΔФj為噴油持續曲軸轉角(°);ωj為噴孔處噴油平均流速(m/s)。

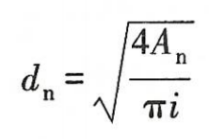

An確定后,設噴油器的孔數為i,則噴孔直徑dn(mm)可以由式(公式2)計算確定,即

(公式2)

(公式2)

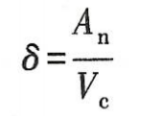

另一方面,為了表示在一定的噴射壓力下,噴注與燃燒室空間的匹配情況,定義噴油器的面容比δ(m㎡/L)為

(公式3)

(公式3)

式中,An為噴油器噴孔總面積(m㎡);V。為燃燒室容積(L)。

當δ值過小時,表明噴注沒有有效地利用燃燒室空間;反之,δ值過大,說明相對噴注燃燒室空間過小。面容比δ小,表示對一定的噴霧特性,燃燒室空間的空氣利用率高,所以NOx排放量高,燃油消耗率降低;隨著面容比δ的增加,相對一定的燃燒室容積,噴射的燃料量增多,熱效率降低,CO和HC排放隨之增加。所以,對一定的燃燒室都存在著最佳的噴油器的面容比。

3、噴油器結構的影響

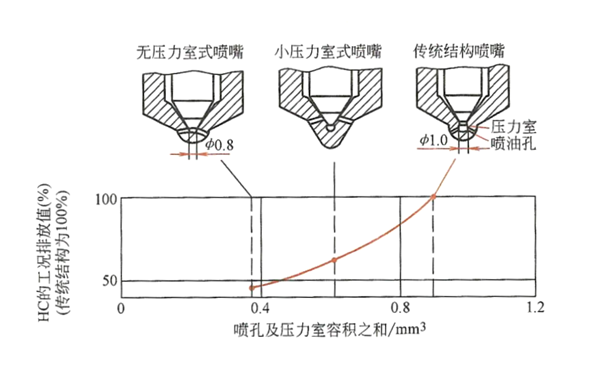

一般孔式噴油器針閥落座后,針閥尖端與針閥體之間有一個容積,稱此容積為噴油器的壓力室容積。當噴油結束后,在壓力室中蓄有少量的燃油仍會進入燃燒室。因這部分燃油是在壓力較低的情況下進入氣缸的,所以霧化條件差,造成熱效率降低,而且煙度和HC排放增加。為了改善排放特性,一般采用小壓力室(壓力室容積小于1mm3)或無壓力室(VCO)噴油器(圖6)。

無壓力室噴油器在HC排放方面優于有壓力室的噴油器,但是由于其噴孔直接開在密封錐面上,所以當針閥升程很小時,因液流劇烈的轉向及節流效應,反而會出現各噴孔的貫穿距離不均的現象,從而影響柴油發電機的性能,而且對加工精度要求很高。因此,在發電用柴油發電機上多采用小壓力室噴油器結構。

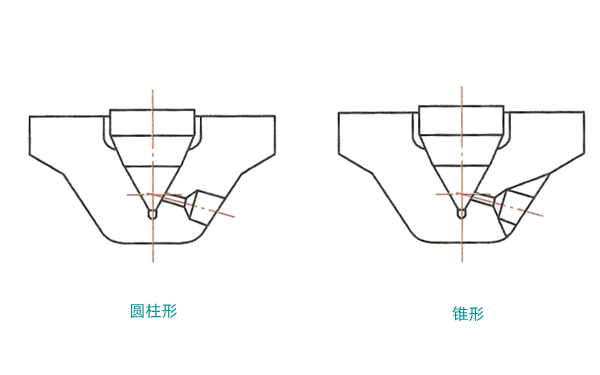

另一方面,對一定的噴孔面積,當噴孔長度(噴油器壁面厚度)不同時,貫穿距離就不一樣,霧化效果也不同。噴孔越長,貫穿距離越長,霧化質量越差。所以,為了控制貫穿距離,改善霧化質量,也有一些噴油器將噴孔外側加工成圓柱形或錐形,使噴孔直徑階梯變化(圖7),由此調整噴霧特性使之與燃燒室更好地匹配,達到既節能又降低排放的目的。

|

圖6 噴逾期壓力室容積對HC排放的影響 |

圖7 階梯形噴孔形狀 |

4、噴射壓力(軌壓)的影響

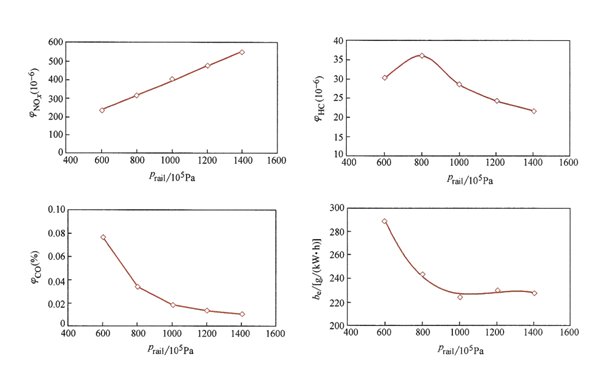

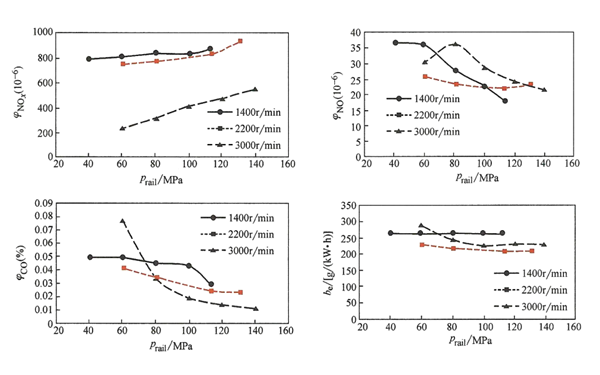

對高壓共軌噴射系統,噴油器的噴射壓力取決于共軌的油壓。對一定的噴射量,軌壓越大,噴射速率越高,噴射持續時間越短,而且噴霧質量也可以得到改善,所以燃燒初期放熱速率高,放熱率峰值明顯增加,使缸內最高爆發壓力增大。從柴油發電機經濟性角度分析,對一定工況,并非軌壓越高經濟性就越好。如某輕型發電用柴油發電機在3000r/min、80%負荷的工況下,軌壓低于100MPa的區域,隨著軌壓的增加,燃油消耗率和煙度明顯下降。當軌壓達到100MPa以后煙度基本等于零,但燃油消耗率基本保持不變(圖8)。從排放性能角度分析,隨著軌壓的增加,燃燒放熱速率加快,最高燃燒溫度升高,而且促進擴散燃燒過程,所以NOx排放量隨軌壓呈線性增加,而CO和HC排放量減小。

|

圖8 軌壓Prail對柴油發電機性能的影響曲線圖 |

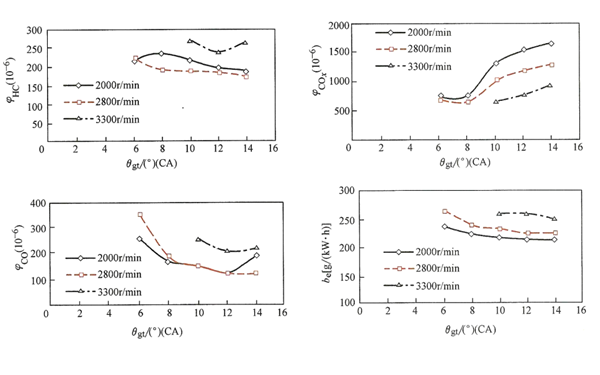

圖9所示為不同轉速下軌壓對柴油發電機性能的影響,由此可以看出,在高速下提高軌壓對降低柴油發電機燃料消耗率和CO排放效果更明顯,相應地NOx排放量的增加速度也快。但高速時,由于燃氣在高溫下滯留的時間較短,所以NOx排放量水平普遍較低。因此,提高軌壓是改善高速經濟性和排放特性的重要措施。對泵噴嘴或單體泵等噴射系統,噴油器的噴射壓力取決于噴油泵的供油速率,隨著柴油發電機轉速的增加,噴射壓力提高。

|

圖9 不同轉速下軌壓Prai對柴油發電機性能的影響曲線圖 |

5、噴射時刻的影響

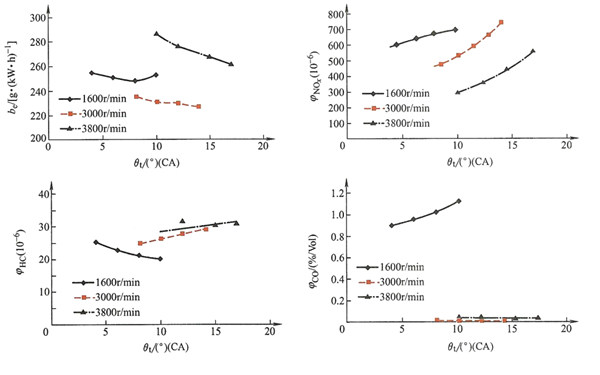

對縮口型直噴式燃燒室存在噴霧相對燃燒室空間的最佳噴射位置,該位置直接影響氣缸內混合氣的形成和燃燒過程。不同工況下的最佳噴射位置由噴油時刻來控制。圖10、圖11所示為發電用柴油發電機,分別采用噴射壓力為24MPa的機械式噴射系統和最高噴射壓力為145MPa的電控高壓共軌噴射系統時,噴射時刻(或供油時刻)對柴油發電機性能的影響。傳統的直噴式柴油發電機的靜態供油提前角θgt一般設定為11°~35°(CA),與此相比較,采用如前所述的縮口型直噴式燃燒室以后,可明顯地推遲噴射時期,由此在經濟性保持基本不變的前提下,有效地抑制柴油發電機預混合燃燒期內混合氣的形成量,從而有效抑制NOx的生成。而且通過燃燒室內一定的氣流強度保持性,促進擴散燃燒,因此也可有效地控制CO和HC排放量。

|

圖10 機械噴射時刻對柴油發電機性能的影響 |

|

圖11 高壓共軌噴射時刻對柴油發電機性能的影響 |

對這種燃燒室,不管柴油發電機轉速如何變化,相對燃燒室所要求的最佳噴射位置是一定的。因此,從低速到高速整個使用轉速變化范圍(800~3800r/min)內,噴油提前角的變化范圍較小,只有6°~14°(CA)(圖10)。因此,相對傳統的直噴式燃燒室,這種燃燒室在整個轉速范圍內可有效地降低排放。所以,稱這種燃燒室為縮口型低排放直噴式燃燒室。當采用高壓共軌噴射系統后,通過噴射壓力和噴射時刻的優化匹配,在經濟性基本保持不變或變化不大的前提下,可大幅度地降低NOx、HC和CO排放量(圖11),以適應越來越嚴格的排放法規。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:燃燒過程對柴油發電機的影響因素

- 下一篇:論述柴油機和汽油機最大的區別