|

新聞主題 |

氣門彈簧鎖片和彈簧座的檢驗與修理 |

摘要:柴油發電機工作時,節氣門通過凸輪軸帶動的搖臂打開,而關閉時,則靠氣門彈簧的彈力,鎖片的功能就是將氣門挺桿和彈簧固定在一起,從而彈簧恢復時帶動氣門關閉,在裝配過程中,如果出現鎖片漏壓裝,會導致節氣門無法正常關閉,造成對活塞的沖擊損壞;如果出現鎖片反裝、壓裝不到位,鎖片會對氣門挺桿造成磨損,從而磨損油封,產生燒機油等問題,為了實現對鎖片位置的自動化檢測,部分廠家研發了鎖片檢測頭,鎖片檢測頭是用于發動機中氣門鎖片壓裝后檢查氣門鎖片是否壓裝合格的裝置。

一、氣門彈簧鎖片手動拆卸與安裝

1、拆卸

確認氣門組位置確認所需拆卸氣門組,認識氣門拆裝專用工具,選擇合適大小的氣門拆裝接頭和接桿。

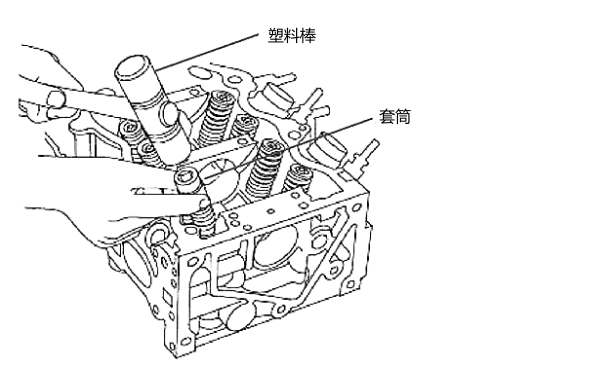

(1)使用合適尺寸的套筒和塑料棒,輕輕地敲擊彈簧擋圈,以松開氣門鎖片。如圖1所示。

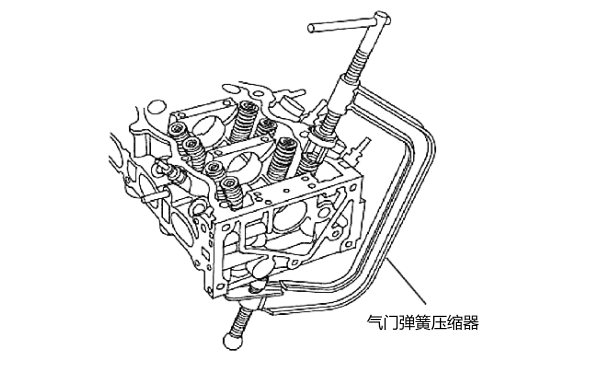

(2)使用氣門彈簧壓縮器(零件號 ST-448 或零件號 3163639,如圖2所示)或等效工具。氣門彈簧支架(零件號 ST-1022)和壓縮器板(零件號 3375043)可用于同時壓縮 4 個彈簧。

注意:氣門彈簧處于壓縮狀態。使用氣門彈簧壓縮器時要小心。會導致人身傷害。

(3)在拆卸前標記氣門位置。進氣門和排氣門不同。該操作有助于將來的安裝識別。

壓縮氣門彈簧并拆卸以下零件:

① 氣門鎖片;

② 氣門彈簧座;

③ 氣門彈簧;

④ 氣門轉子;

⑤ 氣門;

⑥ 氣門桿油封。

(4)吸出氣門中的鐵片用吸棒吸出氣門鎖片,使用壓縮空氣和磁棒,拆下彈簧座平墊圈,拆下半圓鍵。

|

圖1 柴油機氣門彈簧拆卸步驟 |

圖2 氣門彈簧壓縮器安裝示意圖 |

2、修理

① 若兩鎖片分開面間隙過小或消失,以及兩片高低不一致,可用銼刀銼,但內、外表面要完好,外錐面與座要配合好。

② 若接觸面不嚴密或有毛刺,應打掉磨光。

③ 其他情況,一般應更換新件。

3、手動安裝

(1)使用 10W-40 機油潤滑所有氣門導管孔和氣門桿。未能潤滑氣門導管和氣門桿可導致氣門導管過早磨損。

(2)將氣門彈簧導管安裝到氣門導管上。 將油封推到油封拆裝器和氣門導管上。將油封向下推到導管上,直到下部彈簧座入氣門導管的凹槽中。

(3)拆下油封拆裝器。

(4)安裝氣門。

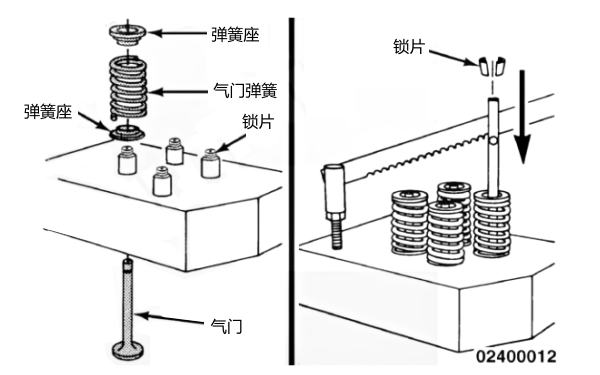

(5)氣門和氣門彈簧零件分布如圖3所示,然后使用氣門彈簧壓縮器安裝:

① 新氣門鎖片或打磨好的舊鎖片;

② 氣門彈簧座;

③ 氣門彈簧(內和外);

④ 氣門彈簧導管(已安裝);

⑤ 氣門(進氣和排氣);

⑥ 氣門桿密封件(已安裝)。

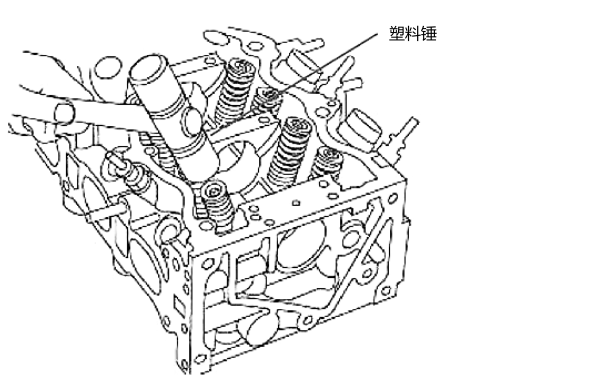

(6)如圖4所示, 用塑料錘輕輕敲擊每個氣門桿端部2次或3次,以確保氣門和氣門鎖片正確就位。僅允許沿著氣門桿的軸線敲擊氣門桿,這樣不會弄彎氣門桿。

也可以采用發動機氣門彈簧鎖片壓裝工裝,其結構為底座的頂部前排設有六個彈簧座,底座的頂部后排固定有六個定位裝置,左側第一個定位裝置上固定有壓桿。采用定位裝置和壓桿的結構,使氣門彈簧鎖片的安裝由手工改為工裝安裝,從而降低了操作工的勞動強度,也提高了安裝氣門彈簧鎖片的工作效率(具體細節請參照第二項)。

|

圖3 氣門及氣門彈簧零件示意圖 |

圖4 柴油機氣門彈簧安裝圖 |

二、氣門彈簧鎖片自動裝配技術

氣門彈簧鎖片的裝配,是發動機配氣機構生產制造的重要環節,在傳統生產模式中,一般采用手工裝配的方式,這種裝配方式不僅效率低下,而且具有很大難度,對工作人員專業性要求較高。在柴油機數量逐年增多趨勢下,手工裝配方式已經無法滿足人們對發動機性能的要求,只有同時裝配技術,才能夠降低人為因素對發動機性能的影響,最終達到提升柴油機整體性能的日標。自動化生產是柴油機行業的主要發展方向,國內很多企業也致力于自動化技術研發,這為發動機裝配行業發展奠定了良好基礎。

發動機氣門彈簧鎖片裝配涉及氣動、機械、信息和電氣等多個學科,因此對技術性和專業性要求較高。發動機氣門彈簧鎖片裝備主要由三大部分構成,分別是裝配裝備、檢測裝備和傳輸裝備。裝配裝備環節的壓緊技術和自動上下料技術決定了發動機氣門彈簧鎖片裝配質量和精度;裝配環節的何服控制技術也同樣重要,可以實現裝配裝備準確控制。成品質量檢測技術和防錯技術,能夠對裝配過程中的錯誤進行識別,防止殘次品進入發動機制造當中。彈簧鎖片傳輸與識別跟蹤,需要依靠傳輸部分來完成。以上三者相互配合,是提升自動化裝配效率的關鍵。

1、壓緊技術

在發動機氣門彈簧鎖片裝配工作中,需要用到壓緊技術。自動上下料裝置將氣門彈簧蓋送至相應位置后。彈簧蓋會被頂桿頂起,在輸送道、分割料氣缸和棘爪共同作用下,鎖片進入到彈簧蓋中。氣門彈簧蓋和鎖片會在頂桿放下后進入到轉盤當中,從而對壓緊工位中的鎖片進行壓緊處理。

2、伺服驅動技術

在機械控制領域,何服驅動技術應用非常廣泛,比如工業機器人和數控機床都是常見驅動技術。將伺服驅動技術應用于發動機氣門彈簧鎖片自動裝配中,是提高生產效率的關鍵。彈簧分料轉盤會在伺服電機與聯軸器作用下進行旋轉,對分料轉盤轉動精度進行控制,有利于彈簧片與鎖片之間的有效裝配,并且降低廢品率,保障裝配精度。

3、防錯技術

為了降低發動機氣門彈簧鎖片自動裝配錯誤發生概率,應該加強防錯技術應用。該技術主要是對自動操作與人工操作錯誤進行識別和消除,在此過程中,需要利用限位開關、視覺系統、光電傳感器、機械防錯、條形碼系統和智能料架等多種設備與系統,以提升防錯效果。在發動機氣門彈簧鎖片自動裝配中,為了確保裝配高效性與流暢性,必須要對防錯技術加以優化和改進,以滿足當下自動化裝配工作要求。

三、質量檢測技術

發動機運行性能與使用壽命受到氣門彈簧鎖片裝配效果影響較大,比如裝配操作性能、精度和使用性能等。通過質量檢測技術,可以有效檢測自動化裝配的各個環節,提升裝配質量,夠保障產品合格率,為生產企業創造可觀的經濟效益。氣門彈簧蓋和鎖片數量是裝配檢測中的主要內容,一般氣門彈簧蓋和鎖片在壓緊工位中的比例要控制在1:2;裝配質量和精度檢測要在完成整個裝配工作后進行,為提升發動機質量奠定基礎。

1、技術要求

① 氣門彈簧鎖片緊固在氣門桿上時,其外圓錐面與座的錐孔應緊密接觸;

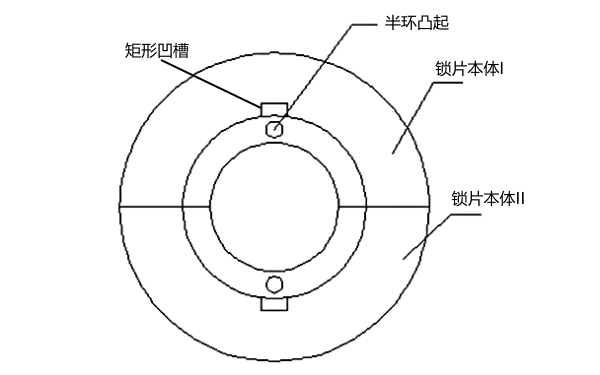

② 氣門彈簧鎖片平面結構如圖5所示,兩鎖片的端面平面,應低于座圈2.5mm;

③ 氣門彈簧鎖片緊固在氣門桿上,分開面每邊應有0.5mm以上的間隙;

④ 兩鎖片的高低之差在0.3mm以內。

2、檢驗(技術鑒定)

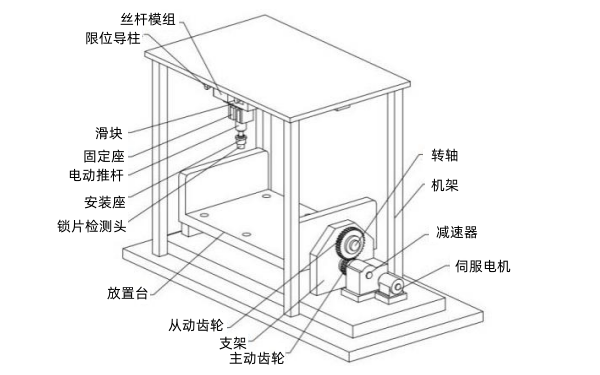

① 使用專業機器(檢測裝置如圖6),檢查兩鎖片內外表面及座錐孔有無明顯磨痕及損傷,有則更換。

② 測量或對比,若兩鎖片高低之差超過0.3mm,應更換一致的。

③ 若兩鎖片分開面間隙已經消失,應更換。

④ 若鎖片只有一頭和座接觸'機器工作時,鎖片因單頭張開使它和氣門桿都磨壞,甚至使鎖片跳出,因此應更換。

⑤ 若鎖片片面凸筋有磨損,應更換。

|

圖5 柴油機氣門彈簧鎖片平面結構圖 |

圖6 柴油機氣門鎖片檢測裝置 |

總結:

氣門彈簧鎖片裝配質量將直接決定發動機運行性能,手動裝配只有在維修現場且不具備使用壓裝裝置的場合才能采用的辦法,畢竟其安裝質量既不能標準化,也無法使用專用的檢測裝置對其安裝質量進行驗證。因此,只有采用自動裝配技術,才能夠提升生產效率,增加企業經濟效益,防止裝配質量對發動機造成影響。與此同時,應該對多項裝配技術特點及應用方法進行優化改進,確保最終產品符合行業標準。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:柴油發動機磨合階段區分及零件磨損規律

- 下一篇:氣門修理、研磨方法和密封性試驗