|

新聞主題 |

中冷器對(duì)柴油機(jī)冷卻系統(tǒng)性能影響的試驗(yàn) |

摘要:為了解決柴油發(fā)電機(jī)中冷器和散熱器布置匹配問(wèn)題,研究中冷器和散熱器不同布置形式的散熱特點(diǎn)及對(duì)柴油機(jī)冷卻系統(tǒng)性能的影響。利用風(fēng)洞試驗(yàn)和冷卻性能臺(tái)架試驗(yàn),結(jié)合中冷器中不同的流動(dòng)介質(zhì),針對(duì)不同的布置形式進(jìn)行研究。試驗(yàn)結(jié)果表明:布置形式不同,對(duì)各自散熱效率、熱分布、模塊整體風(fēng)阻等的影響較大;風(fēng)冷式傳導(dǎo)介質(zhì),串聯(lián)式風(fēng)阻較并聯(lián)式大,并聯(lián)式散熱效率優(yōu)于串聯(lián)式,但串聯(lián)式熱分布更均勻;水冷式傳導(dǎo)介質(zhì),兩種形式各方面差異較小。在實(shí)際設(shè)計(jì)中,根據(jù)柴油發(fā)電機(jī)中冷器不同的冷卻介質(zhì)、整體空間等選擇最優(yōu)的布置形式。

一、冷卻系統(tǒng)試驗(yàn)概述

隨著人們對(duì)柴油發(fā)電機(jī)組動(dòng)力性、經(jīng)濟(jì)性等的要求越來(lái)越高,越來(lái)越多的柴油發(fā)電機(jī)組采用柴油發(fā)電機(jī)。柴油發(fā)電機(jī)通過(guò)提高柴油機(jī)的換氣效率,使其擁有更大的動(dòng)力。然而,柴油發(fā)電機(jī)采用廢氣渦輪增壓技術(shù),熱傳導(dǎo)將提高進(jìn)氣溫度,如果不進(jìn)行有效的冷卻,將影響柴油機(jī)充氣效率,容易導(dǎo)致燃燒室溫度過(guò)高而引起爆震、熄火等現(xiàn)象。因此,設(shè)計(jì)合理的中冷器及其布置形式對(duì)柴油發(fā)電機(jī)顯得尤為重要。近年來(lái)越來(lái)越多的國(guó)內(nèi)外學(xué)者對(duì)中冷器進(jìn)行研究:分別采用風(fēng)洞試驗(yàn)和計(jì)算機(jī)模擬相結(jié)合的研究方法對(duì)中冷器模型及性能進(jìn)行預(yù)測(cè);文獻(xiàn)分別從間距、翅片數(shù)、相對(duì)位置等方面對(duì)中冷器的冷卻性能進(jìn)行研究;從柴油機(jī)的設(shè)計(jì)方面對(duì)冷卻系統(tǒng)結(jié)構(gòu)參數(shù)進(jìn)行研究。

在工程實(shí)踐中,通常根據(jù)中冷器與散熱器之間相對(duì)位置不同可以分為并聯(lián)式布置和串聯(lián)式布置,根據(jù)中冷器傳導(dǎo)介質(zhì)不同可以分為空冷式和水冷式,前者主要適用于中小功率柴油機(jī),后者主要應(yīng)用于大功率柴油機(jī)。

本文采用試驗(yàn)驗(yàn)證的方法研究管帶式散熱器與中冷器的布置。試驗(yàn)包括散熱器風(fēng)洞試驗(yàn)和柴油機(jī)臺(tái)架試驗(yàn),主要研究不同傳導(dǎo)介質(zhì)的中冷器,以及散熱器之間布置形式不同對(duì)柴油機(jī)冷卻系統(tǒng)性能的影響,以期找到一種相對(duì)合理的布置形式,得到較優(yōu)的布置方案,達(dá)到節(jié)能降耗、節(jié)省空間的目的。

二、散熱器風(fēng)洞試驗(yàn)

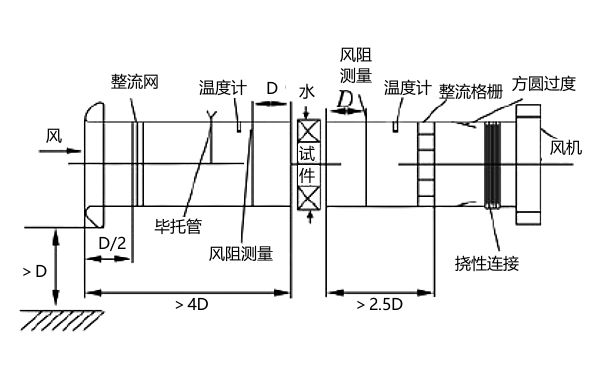

該試驗(yàn)在風(fēng)洞性能試驗(yàn)臺(tái)上完成,風(fēng)洞性能試驗(yàn)方法及數(shù)據(jù)處理按照機(jī)械工業(yè)部標(biāo)準(zhǔn)《汽車、拖拉機(jī)散熱器風(fēng)洞試驗(yàn)方法》JB/T 2293—1978進(jìn)行。試驗(yàn)設(shè)備由風(fēng)筒循環(huán)水路、循環(huán)水加熱裝置、水泵、風(fēng)機(jī)、測(cè)試儀器及控制裝置等組成,該試驗(yàn)臺(tái)的結(jié)構(gòu)示意圖如圖1所示。冷卻空氣由風(fēng)機(jī)驅(qū)動(dòng)調(diào)速,從入口進(jìn)入風(fēng)洞,經(jīng)過(guò)整流網(wǎng)整流作用之后,風(fēng)速均勻,測(cè)量風(fēng)速、風(fēng)壓、溫度等,之后通過(guò)試驗(yàn)試樣,再次測(cè)量風(fēng)速、風(fēng)量、風(fēng)壓等,最后通過(guò)方圓過(guò)渡段和撓性連接處,最后經(jīng)過(guò)風(fēng)機(jī)排入到大氣中。

由于后期柴油機(jī)臺(tái)架試驗(yàn)所采用柴油機(jī)為康明斯QSL8.9,試驗(yàn)試件相關(guān)參數(shù)以此設(shè)計(jì)。該中冷器冷卻介質(zhì)為空氣,具體參數(shù)為:散熱器的總散熱面積為76 m2,中冷器的散熱面積為22 m2,芯管的規(guī)格為2.5 mm×14 mm,散熱器通過(guò)的最大水流量為88 L/min,中冷器最大空氣流量為230 L/min,正面迎風(fēng)面積0.74 m2。并聯(lián)式布置時(shí),中冷器和散熱器模塊總尺寸1035 mm×805 mm×71 mm;串聯(lián)式布置時(shí),中冷器和散熱器模塊總尺寸1012 mm×795 mm×65 mm。由試樣可知,當(dāng)二者散熱面積和正面迎風(fēng)面積相等時(shí),并聯(lián)式布置占用空間略大。

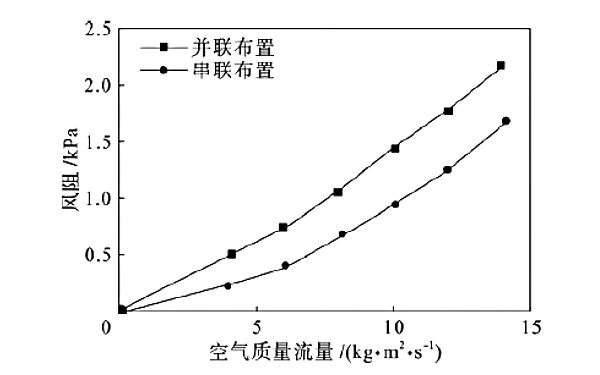

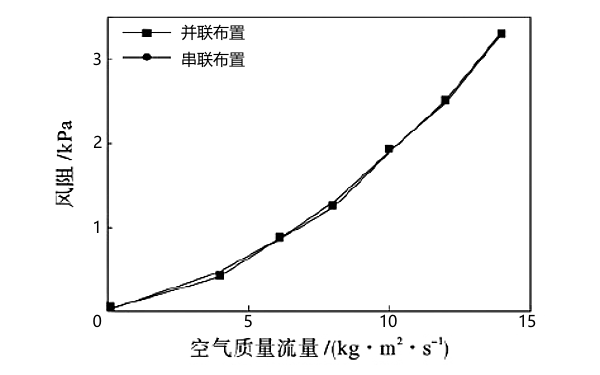

通過(guò)改變風(fēng)機(jī)轉(zhuǎn)速、孔板節(jié)流,開(kāi)風(fēng)窗或裝擋風(fēng)板等方法,改變通過(guò)散熱器和中冷器的空氣質(zhì)量流量,獲取串聯(lián)式和并聯(lián)式中冷器散熱器組合體質(zhì)量風(fēng)速與風(fēng)阻數(shù)據(jù),整理數(shù)據(jù)制成性能曲線如圖2所示。

由圖2中曲線對(duì)比可知:在傳導(dǎo)介質(zhì)為空氣時(shí),散熱器和中冷器串聯(lián)式布置風(fēng)阻大于并聯(lián)式布置,最大差值可達(dá)15%。分析其原因:首先,由于傳導(dǎo)介質(zhì)的不同,設(shè)計(jì)選取中冷器和散熱器的管芯時(shí),所選的管芯翅片峰高FL和峰距FP不同 ,使二者串聯(lián)布置情況下的風(fēng)阻較并聯(lián)布置大大增加;其次,由于中冷器中冷卻介質(zhì)與環(huán)境溫差較散熱器中介質(zhì)與環(huán)境溫差大,使得依次穿過(guò)中冷器和散熱器的冷卻空氣受熱不均勻,體積膨脹程度不同,使得阻力增大,而并聯(lián)式布置受熱相對(duì)均勻,基本沒(méi)有差異。串聯(lián)布置使冷卻空氣穿越的風(fēng)道較并聯(lián)時(shí)略長(zhǎng),也是一個(gè)重要的因素。

|

圖1 柴油機(jī)散熱器風(fēng)洞試驗(yàn)流程圖 |

圖2 柴油機(jī)中冷器風(fēng)阻與風(fēng)速關(guān)系曲線圖 |

三、柴油機(jī)臺(tái)架試驗(yàn)

1、試驗(yàn)平臺(tái)

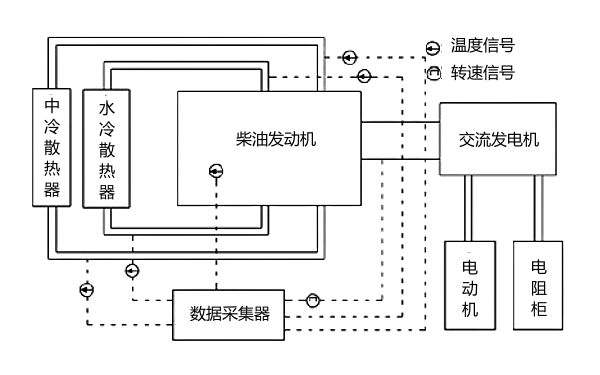

柴油機(jī)冷卻系統(tǒng)性能試驗(yàn)測(cè)試平臺(tái)由柴油機(jī)、冷卻風(fēng)扇、散熱器、冷卻循環(huán)管路、發(fā)電機(jī)、電動(dòng)機(jī)、測(cè)功機(jī)、耗功電阻柜、勵(lì)磁電源、變頻器、軸流風(fēng)機(jī)、溫度及扭矩傳感器以及數(shù)據(jù)采集系統(tǒng)等組成,試驗(yàn)平臺(tái)示意圖如圖3所示。

本次運(yùn)行試驗(yàn)所選用的樣機(jī)為康明斯QSL8.9型柴油機(jī),該柴油機(jī)自帶冷卻水泵,冷卻風(fēng)扇由曲軸帶動(dòng)皮帶驅(qū)動(dòng),同時(shí)采用廢氣渦輪增壓技術(shù),中冷器中流動(dòng)的冷卻介質(zhì)為空氣。

2、 傳感器布置

壓力與流量值的測(cè)量由柴油機(jī)內(nèi)自帶的檢測(cè)傳感器測(cè)得,溫度由HT-133型一體化溫度變送器測(cè)量。水路:在節(jié)溫器前出水總管處安裝溫度傳感器,測(cè)量出水溫度;在水泵進(jìn)水管處安裝溫度傳感器,測(cè)量進(jìn)水溫度。氣路:在空氣濾清器后和渦輪增壓器后排氣總管處分別安裝溫度傳感器,測(cè)量進(jìn)氣溫度和排氣溫度。非電參數(shù)如溫度、流量、壓力等采用LMS-SCADAS 多功能數(shù)據(jù)采集系統(tǒng)采集。

3、試驗(yàn)測(cè)量

試驗(yàn)過(guò)程主要檢測(cè)柴油機(jī)滿載工況下,由啟動(dòng)初始狀態(tài)達(dá)到額定工況(此時(shí)柴油機(jī)轉(zhuǎn)速為1500r/min),達(dá)到熱平衡穩(wěn)定狀態(tài)時(shí)各傳感器數(shù)值變化。熱平衡穩(wěn)定狀態(tài)標(biāo)準(zhǔn):柴油機(jī)各個(gè)冷卻介質(zhì)溫度值變化在2分鐘內(nèi)不超0.3 ℃時(shí)認(rèn)為柴油機(jī)發(fā)熱已達(dá)穩(wěn)定狀態(tài),并記錄數(shù)據(jù)。

4、 試驗(yàn)結(jié)果

表1為柴油機(jī)熱平衡狀態(tài)時(shí)臺(tái)架試驗(yàn)結(jié)果,對(duì)比串聯(lián)式布置和并聯(lián)式布置可以發(fā)現(xiàn),串聯(lián)式布置由于進(jìn)入散熱器的空氣被中冷器加熱過(guò),散熱器進(jìn)出口溫差較并聯(lián)式低12.4%;并聯(lián)式由于改變了中冷器的正面迎風(fēng)面積,中冷器進(jìn)出口溫差較串聯(lián)式低5.3%,可知并聯(lián)式布置較串聯(lián)式散熱效率略高。

表1 柴油發(fā)電機(jī)熱平衡狀態(tài)時(shí)臺(tái)架試驗(yàn)結(jié)果

|

試驗(yàn)項(xiàng)

|

串聯(lián)式

|

并聯(lián)式

|

|

大氣溫度℃

|

23.4

|

23.4

|

|

發(fā)動(dòng)機(jī)轉(zhuǎn)速r/min

|

1500

|

1500

|

|

散熱器入口溫度℃

|

86.9

|

86.02

|

|

散熱器出口溫度℃

|

76.64

|

74.49

|

|

散熱器進(jìn)出口溫差℃

|

10.26

|

11.53

|

|

中冷器入口溫度℃

|

108.32

|

109.47

|

|

中冷器出口溫度℃

|

97.21

|

98.94

|

|

中冷器進(jìn)出口溫差℃

|

11.11

|

10.53

|

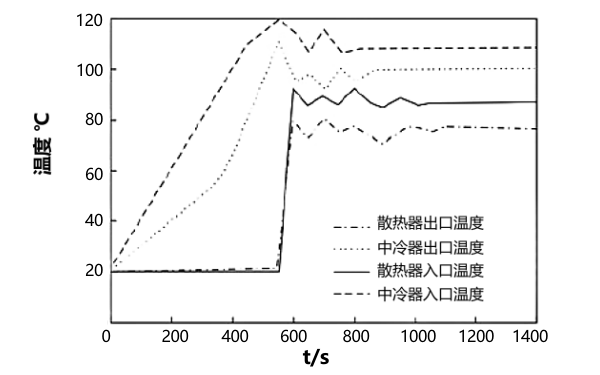

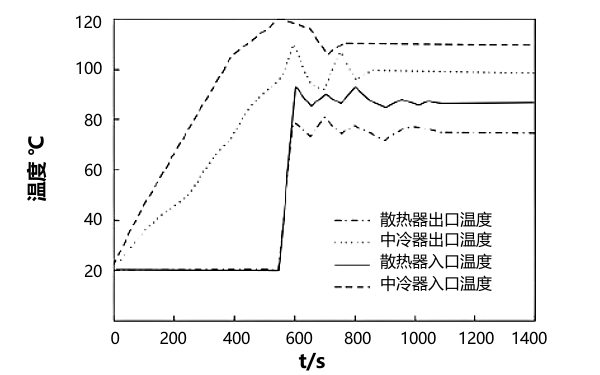

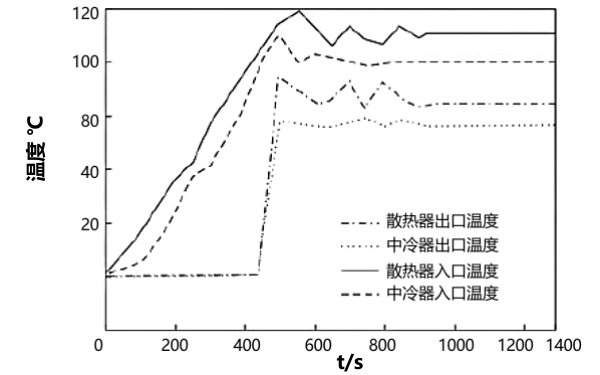

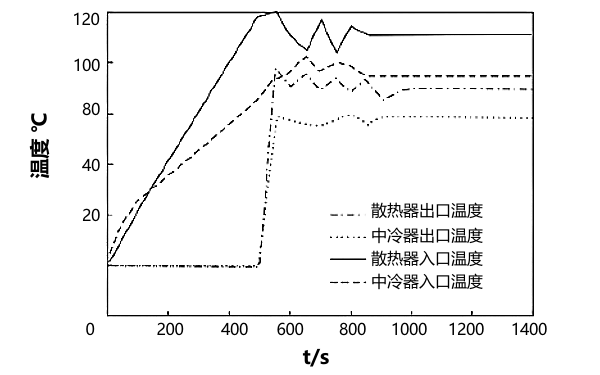

柴油機(jī)冷卻系統(tǒng)的運(yùn)行試驗(yàn)中,柴油機(jī)在轉(zhuǎn)速為1500(轉(zhuǎn)/分鐘),輸出功率為242 kW工況條件下工作時(shí),其水冷和中冷介質(zhì)的溫度變化對(duì)原始數(shù)據(jù)擬合之后獲得的擬合曲線如圖4、圖5所示。

(1)從圖4、圖5中可以看出柴油機(jī)的冷卻介質(zhì)溫升較慢,需要1000秒以上才能達(dá)到熱平衡狀態(tài)。熱平衡時(shí)中冷器和散熱器進(jìn)出口冷卻介質(zhì)溫度值如表1所示,均工作在允許范圍之內(nèi)。

(2)從圖4中可以看到,在運(yùn)行開(kāi)始到580秒時(shí)間內(nèi),散熱器的進(jìn)出口水溫一直保持在20 ℃沒(méi)有變化,而到580秒之后散熱器的進(jìn)口溫度快速升到94 ℃左右,散熱器進(jìn)口溫度也很快上升到70 ℃以上。造成這一結(jié)果的原因是節(jié)溫器起到很好的控制作用,冷卻介質(zhì)溫度在較低溫度時(shí)(一般出現(xiàn)在柴油機(jī)剛啟動(dòng)時(shí)),冷卻液僅在柴油機(jī)內(nèi)部循環(huán),不進(jìn)入散熱器循環(huán),即為小循環(huán)工作過(guò)程。系統(tǒng)運(yùn)行到600秒后,散熱器進(jìn)出水溫快速升高出現(xiàn)波動(dòng),進(jìn)口的瞬間最高水溫可以達(dá)到95 ℃。在經(jīng)過(guò)300秒左右的波動(dòng)后柴油機(jī)的進(jìn)出口水溫趨于穩(wěn)定,柴油機(jī)達(dá)到熱平衡狀態(tài)。此時(shí)散熱器的進(jìn)口水溫恒定在86.9 ℃左右,散熱器的出口溫度恒定在76.64 ℃左右,冷卻液的溫差在10.26 ℃上下。

(3)從圖5中可以看到,與水冷散熱器不同,中冷散熱器在沒(méi)有節(jié)溫器的情況下的溫度變化并沒(méi)有停滯過(guò)程,而是從一開(kāi)始就快速增高。在0秒至600秒之間時(shí)冷散熱器的進(jìn)出口溫度進(jìn)入波動(dòng)期,期間最高溫度可達(dá)120 ℃。在800秒之后,中冷散熱器的進(jìn)出口空氣溫度趨于穩(wěn)定,柴油機(jī)達(dá)到熱平衡。

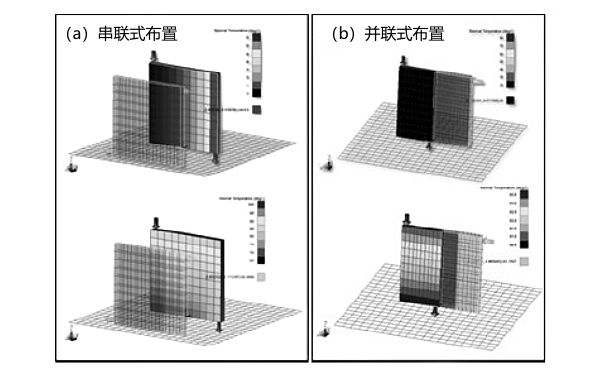

(4)圖6是通過(guò)采集熱平衡狀態(tài)時(shí)中冷器和散熱器表面不同點(diǎn)溫度,使用AMESim繪制的兩種布置形式熱分布圖,由對(duì)比可知串聯(lián)式布置熱分布較并聯(lián)式布置更加均勻。

|

圖3 柴油機(jī)冷卻系統(tǒng)試驗(yàn)平臺(tái)流程圖 |

圖4 串聯(lián)式中冷器溫度變化曲線 |

|

圖5 并聯(lián)式中冷器冷卻液溫度變化曲線 |

圖6 柴油機(jī)中冷器布置形式熱分布對(duì)比 |

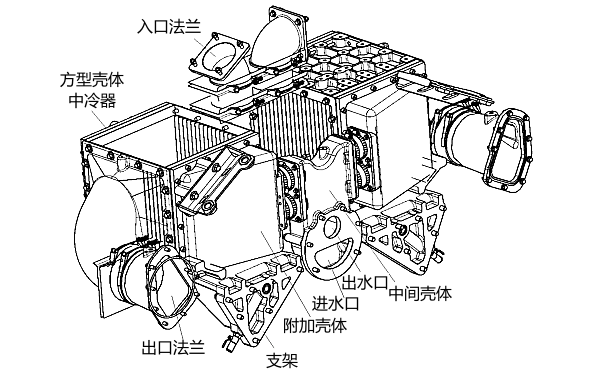

三、水冷式中冷器試驗(yàn)與布置

所采用柴油機(jī)型號(hào)為康明斯QSL8.9,以此設(shè)計(jì)試驗(yàn)試件相關(guān)參數(shù)。該柴油機(jī)中冷器采用的冷卻介質(zhì)為水,結(jié)構(gòu)如圖7所示。具體為:散熱器的總散熱面積為136 m2,中冷器的散熱面積為129 m2,芯管的規(guī)格為2.5 mm×14 mm,散熱器通過(guò)的最大水流量為138 L/min,中冷器最大空氣流量為119 L/min,正面迎風(fēng)面積1.74 m2。并聯(lián)式布置時(shí),中冷器和散熱器模塊總尺寸1 635 mm×1 005 mm×93 mm;串聯(lián)式布置時(shí),中冷器和散熱器模塊總尺寸1 662 mm×1 025 mm×95 mm。由試樣可知,當(dāng)二者散熱面積和正面迎風(fēng)面積相等時(shí),并聯(lián)式布置占用空間略大。

當(dāng)中冷器傳導(dǎo)介質(zhì)為水時(shí),中冷器和散熱器內(nèi)流動(dòng)介質(zhì)相同,二者管芯的峰高和峰距相同,通過(guò)散熱器風(fēng)洞試驗(yàn)測(cè)得的風(fēng)速阻力曲線如圖8所示,可知串聯(lián)式風(fēng)阻略大,但二者差異不明顯,最大相對(duì)差值不超過(guò)0.5%。主要原因:首先是由于中冷器和散熱器中介質(zhì)與環(huán)境溫差不同,使得依次穿過(guò)中冷器和散熱器的冷卻空氣受熱不均勻,體積膨脹程度不同,使得風(fēng)阻不同;其次因?yàn)榇?lián)式布置冷卻空氣依次穿過(guò)中冷器和散熱器組成的風(fēng)道長(zhǎng)度較并聯(lián)式布置略大。但二者的影響因素有限,因此兩種布置情況下的差異較小。

從圖9和圖10中可以看到,中冷器和散熱器中冷卻介質(zhì)變化規(guī)律與風(fēng)冷式基本相同。中冷器中冷卻介質(zhì)溫度從一開(kāi)始就快速增高,在0至600秒之間時(shí)冷散熱器的進(jìn)出口溫度進(jìn)入波動(dòng)期,期間最高溫度可達(dá)120℃,在800秒之后,中冷散熱器的進(jìn)出口空氣溫度趨于穩(wěn)定,柴油機(jī)達(dá)到熱平衡狀態(tài)。由于節(jié)溫器的作用,散熱器剛啟動(dòng)時(shí)進(jìn)出口水溫一直保持在20℃沒(méi)有變化,而到580秒之后散熱器的進(jìn)口溫度快速升到96℃左右,散熱器進(jìn)口溫度也很快上升到75℃以上。

|

圖7 柴油發(fā)電機(jī)中冷器位置結(jié)構(gòu)圖 |

圖8 柴油機(jī)散熱器風(fēng)洞試驗(yàn)風(fēng)速阻力曲線 |

|

圖9 串聯(lián)式中冷器冷卻介質(zhì)溫度變化曲線. |

圖10 并聯(lián)式中冷器冷卻介質(zhì)溫度變化曲線 |

表2為柴油機(jī)熱平衡后,各進(jìn)出口處冷卻介質(zhì)溫度。從表中可以看出串聯(lián)形式的進(jìn)出口平均溫差要大于并聯(lián)形式,但兩者差異不明顯(都不超過(guò)1%),數(shù)據(jù)對(duì)比顯示了整體來(lái)講串聯(lián)形式的總的換熱更充分,能更充分地利用冷卻資源,但優(yōu)勢(shì)不明顯。但是如果觀察溫度分布就可以看出它們之間存在的巨大差異,并聯(lián)形式的中冷器側(cè)的實(shí)際出口溫度為93.94℃,散熱器側(cè)實(shí)際出口溫度為77.38℃,但是平均值仍然為85.66℃,與串聯(lián)形式的最終出口平均溫度85.88℃僅差0.26%,幾乎可以忽略不計(jì),顯然并聯(lián)形式的散熱器得到了更充分的換熱。散熱器的充分散熱一定程度上能彌補(bǔ)中冷器的不足,同時(shí)保證了柴油機(jī)不至于出現(xiàn)“開(kāi)鍋”等影響使用的極限情況,這正是大功率柴油機(jī)較多采用并聯(lián)式布置的重要因素。

表2 柴油發(fā)電機(jī)熱平衡后臺(tái)架試驗(yàn)結(jié)果

|

試驗(yàn)項(xiàng)

|

串聯(lián)式

|

并聯(lián)式

|

|

大氣溫度℃

|

23.4

|

23.4

|

|

發(fā)動(dòng)機(jī)轉(zhuǎn)速r/min

|

1500

|

1500

|

|

散熱器入口溫度℃

|

77.38

|

77.96

|

|

散熱器出口溫度℃

|

88.33

|

88.99

|

|

散熱器進(jìn)出口溫差℃

|

10.95

|

11.03

|

|

中冷器入口溫度℃

|

93.94

|

93.80

|

|

中冷器出口溫度℃

|

109.80

|

110.60

|

|

中冷器進(jìn)出口溫差℃

|

15.86

|

16.08

|

四、總結(jié)

(1)傳導(dǎo)介質(zhì)為空氣時(shí),管芯差異較大,同時(shí)受熱不均勻,串聯(lián)式布置冷卻空氣通過(guò)的風(fēng)道較長(zhǎng),致使風(fēng)阻較大,其他條件相同時(shí),串聯(lián)式布置冷卻系統(tǒng)的能耗增加。

(2)傳導(dǎo)介質(zhì)為空氣時(shí),并聯(lián)式布置使進(jìn)入散熱器的空氣未受加熱,散熱效果較好,但散熱不如串聯(lián)式布置均勻,而且該種布置增加了內(nèi)燃機(jī)進(jìn)氣管道的長(zhǎng)度,致使內(nèi)燃機(jī)進(jìn)氣氣流壓損較大。

(3)傳導(dǎo)介質(zhì)為水時(shí),管芯無(wú)差異,冷卻空氣通過(guò)風(fēng)道的長(zhǎng)度差異較小,兩種布置形式風(fēng)阻差異較小;串聯(lián)式布置散熱效果略優(yōu),但優(yōu)勢(shì)不明顯。

(4) 并聯(lián)式布置需要的空間大,連接管路更長(zhǎng),組件更多,制造成本高且工藝復(fù)雜,這也是目前小功率發(fā)動(dòng)機(jī)較多選用串聯(lián)式的重要原因之一。

----------------

以上信息來(lái)源于互聯(lián)網(wǎng)行業(yè)新聞,特此聲明!

若有違反相關(guān)法律或者侵犯版權(quán),請(qǐng)通知我們!

溫馨提示:未經(jīng)我方許可,請(qǐng)勿隨意轉(zhuǎn)載信息!

如果希望了解更多有關(guān)柴油發(fā)電機(jī)組技術(shù)數(shù)據(jù)與產(chǎn)品資料,請(qǐng)電話聯(lián)系銷售宣傳部門(mén)或訪問(wèn)我們官網(wǎng):http://m.dhgif.com