|

新聞主題 |

柴油發電機儲油罐及日用油箱設置要求 |

摘要:儲油間在民用建筑內,主要見于柴油發電機房的燃料存儲。在設計小空間儲油間時,要考慮儲存物質的火災危險性,建筑物的使用功能,預防性措施,滅火措施及管理措施。在綜合性治理措施有效的情況下,將火災危險性降到最低限度。儲油間的油箱應密閉且應設置通向室外的通氣管,通氣管應設置帶阻火器的呼吸閥,油箱的下部應設置防止油品流散的設施。

一、供油系統的國標規定

《民用建筑電氣設計標準GB51348-2019》6.1.10儲油設施的設置應符合下列規定:

(1)當燃油來源及運輸不便或機房內柴油發電機組較多、容量較大時,宜在建筑物主體外設置不大于15m³的儲油罐;

(2)機房內應設置儲油間,其總儲存量不應超過1m³,并應采取相應的防火措施;

(3)日用燃油箱宜高位布置,出油口宜高于柴油機的高壓射油泵;

(4)卸油泵和供油泵可共用,應裝設電動和手動各一臺,其容量應按最大卸油量或供油量確定;

(5)儲油設施除應符合本規定外,尚應符合現行國家標準《建筑設計防火規范》GB50016的相關規定。

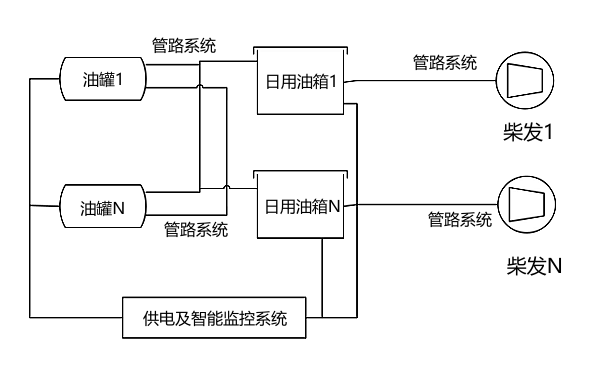

二、柴發油路系統組成

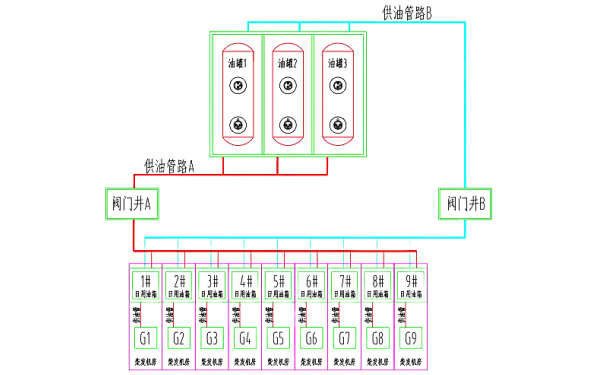

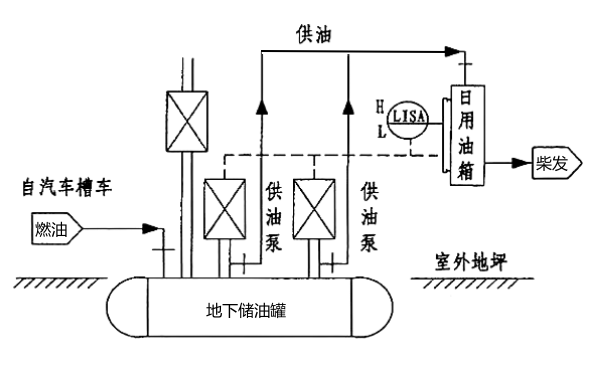

典型柴發油路系統應包含油罐,日用油箱,管路系統,供電及智能監控系統等構成。如圖1所示。

1、日用油箱

柴發機房內會設置日用油箱,單個日用油箱間內儲存量不大于 1m3。

(1)柴油發電機組配置不超過1m3油箱。油箱中須裝置低油位開關并設置20%和50%兩階段油位的預告信號。

(2)油箱須按國家標準的要求制造,使用4~6mm厚優質鋼板制作,端部作盤形和凸緣形,全部采用電焊。

(3)油箱須配備面蓋板、油位表、充油管密封帽、防火器、通風帽、滴盤、排渣管、油位開關、溢流管,入油口,存油量計等。存油量計必須為圓盤形具有相當的尺寸清楚地標以存油量,如空位、1/4、1/2.、3/4及滿位。油量計之校驗須于現場示范。

(4)在出油路上須裝置不超過120網孔的網形過濾器。

(5)如油箱的靜壓不足以供所選用的柴油發電機、須提供輔助的電動輸油泵(非必須)及其附屬管道及相關電源,以便把油從主油箱輸送到柴油發電機。油泵的全部電氣裝置,包括開關設備、電動機啟動器、電纜終端均須為防爆型。

(6)在油箱和柴油發電機供油管上須裝設用拉線以手動操作的“關閉”閥,供事故時在機房外關機。

(7)供油及回油管路必須距溫度超過200℃的表面50mm如供給軟油管,則所選材料必須耐250℃的高溫。

(8)在油箱上須裝設一臺半周旋轉的手搖輸油泵并帶一根足夠長度的入油軟管、閥門、三通和旋塞。

2、主儲油罐

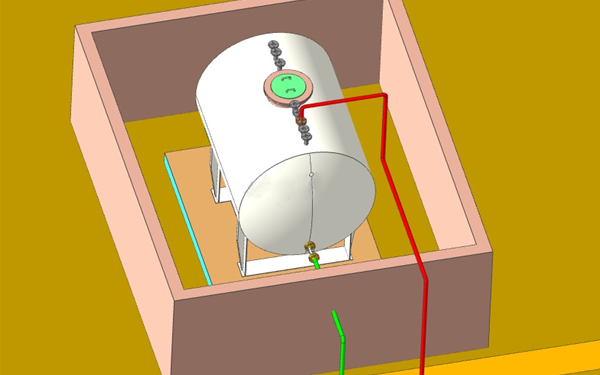

大型數據中心由于柴發功率大,日用油箱儲油量已不能滿需求,要在室外設置儲油罐,一般采用地埋式,示例如圖2所示。

(1)主儲油罐容量不少于8h全負載運行所需燃油量。

(2)儲油罐須采用厚度不小于6~8mm的鋼板制成,并須提供足夠和穩固的支撐以預防有關設備在安裝或使用時變形。

(3)儲油罐須提供入孔。所有接縫須經焊接處理。油位測量管的正下方須設有適當大小的金屬圓盤以防止油缸底部受到油位測量桿撞擊而受損,而有關的金屬圓盤須由厚度不小于6~8mm的鋼板制成。

(4)儲油罐入油處須設有一容量顯示計及油位超高的警示器。所有測量計、指示器及配線必須為當地消防局批準的設備和物料。

(5)油位測量管須距油罐底部小于40mm,而吸油管須接至距離油罐底75mm處。

(6)聽有燃油系統的配線須采用礦物絕緣類耐火電纜,而各接電配件均須為防爆設備。

(7)康明斯發電機儲油罐須提供妥善的接地以消除所產生的靜電。

(8)儲油罐四周均以不含鹽分的幼沙所覆蓋,而儲油罐須坡向排油口方向安裝。

3、管路系統

管路系統按照其功能可分為供油管、回油管、倒油管、進油管、退油管。

(1) 供油管:將柴油由油罐輸送至柴發,包括管道、閥門潛油泵等。

(2) 回油管:柴油通過回油管由柴發機房內回流至油罐,回油方式有重力回油和動力回油兩種,系統包括管道、閥門、回油泵等,若是采用重力回油方式,則不需設置回油泵。

(3) 倒油管:當設置多個油罐時,油罐之間需要進行柴油倒換時,將通過倒油管完成,包括管道、閥門、倒油泵等

(4) 退油管:將油罐內柴油退回柴發油路以外的容器,如罐車,包括管道、閥門、退油泵等;退油管可與倒油管通過閥門連接,利用倒油泵和相互連接的閥門實現退油,不再單獨設置退泵。

(5) 進油管:罐車的柴油通過進油管輸送至油罐,包括管道、閥門。

4、供電及智能監控系統

供電系統為油路系統提供動力,包括配電柜、電線電纜、線管、橋架等。智能化系統實現設備啟停或開關控制、設備狀態監測、漏油檢測,包括控制器、漏油檢測等。

|

圖1 柴發機組供油系統組成示意圖 |

圖2 柴油發電機組儲油罐三維布局圖. |

三、油路系統設計關鍵點

油路系統設計應抓住以下幾個關鍵點:關鍵系統和設備應冗余配置,并進行物理隔離,滿足“容錯”的要求;能自動制;能自動檢測故障和自動隔離故障。以下將討論柴發油路系統架構該如何設計。

1、日用油箱設計

日用油箱是關鍵設備,設置在柴發機房內,與柴油發電機一一對應,日用油箱之間應進行物理隔離。例如某數據中心配置了9(8+1)臺柴發,每臺柴發之間均物理隔離,每臺柴發配置一個日用油箱,日用油箱之間也應進行了物理隔離。

2、油罐設計

油罐是關鍵設備,一般進行N+x(x≥1)配置,各油罐之間應物理隔離。

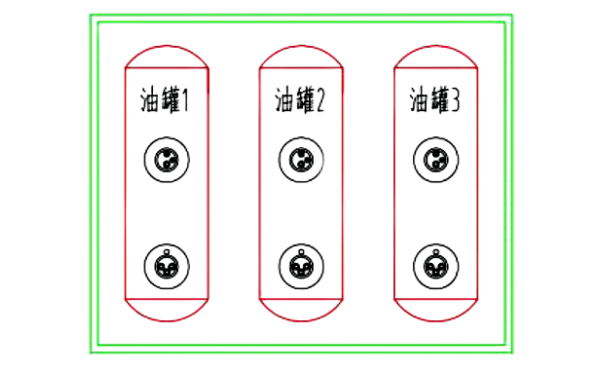

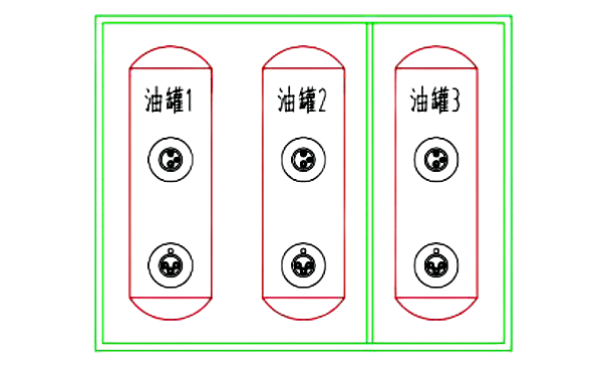

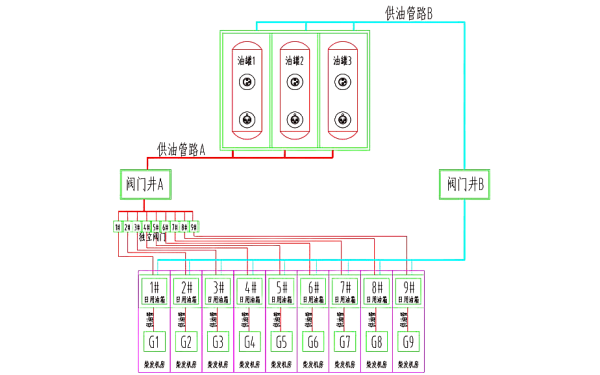

例如某數據中心油罐采用2+1模式配置,如圖3方案一,3臺油罐均未做隔離,任意一個油罐故障,可能會導致3臺油罐都被迫下線,油路系統癱瘓;如圖4方案二,2臺油罐未物理隔離,兩臺油罐中一臺故障,可能導致兩臺油罐被迫下線,儲油量不能滿足運行要求,這兩種方案都存在較大安全漏洞,也不滿足Uptime TierⅣ標準。

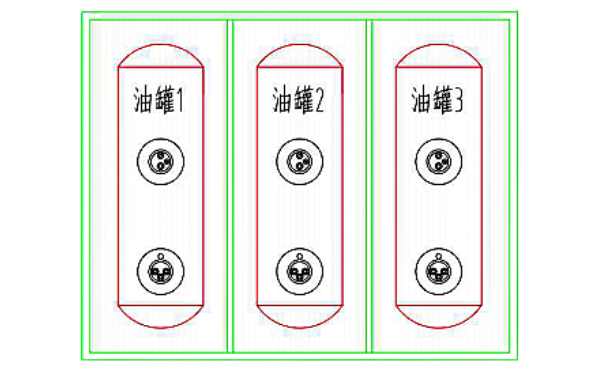

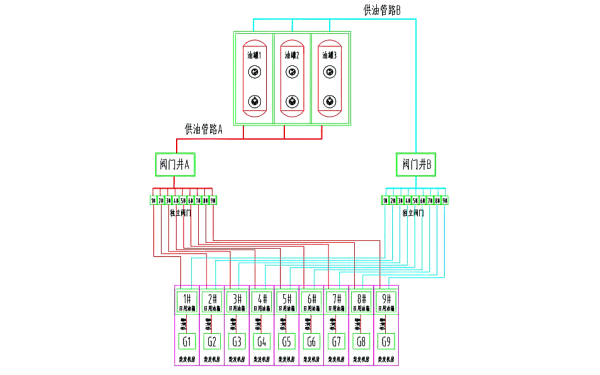

如圖4所示方案三,3臺油罐之間都進行了物理隔離,一臺油罐發生故障后,仍有2臺在線,儲油量不受影響,滿足Uptime TierⅣ標準及認證要求。

|

圖3 儲油間油罐設計方案一 |

圖4 儲油間油罐設計方案二 |

圖5 儲油間油罐設計方案三 |

3、管路系統架構設計

供油、回油、倒油、退油、進油管路中,供油管路是關鍵系統,其他屬于非關鍵系統。

(1)供油管路架構

油罐至室內日用油箱段供油管需要有冗余配置(一般為2N),在柴發機房外針對每個日用油箱設置獨立電動閥,下面將通過實例分析。

供油系統按照圖6設計,已冗余配置并進行了物理隔離,每個柴發機房外沒有單獨設置電動閥門,當柴發機房外供油管路故障,隔離故障后另一路能正常供油;但柴發機房內發生故障要切斷該機房的A、B路供油時,則A、B供油干管都要被隔離,所有柴發機房供油中斷,這種方案存在較大安全隱患,也不滿Uptime TierⅣ標準。

在柴發機房外的A或B路供油管上為每臺日用油箱設置獨立閥門,柴發機房內部或外部供油管路出現一次故障,故障隔離后至少1路供油正常,能滿足Uptime TierⅣ標準及認證要求。按照圖7設計,在A供油管路上設置獨立閥門。

|

圖6 未設置獨立閥門模式的供油管設計 |

圖7 A路設置獨立閥門模式的供油管設計 |

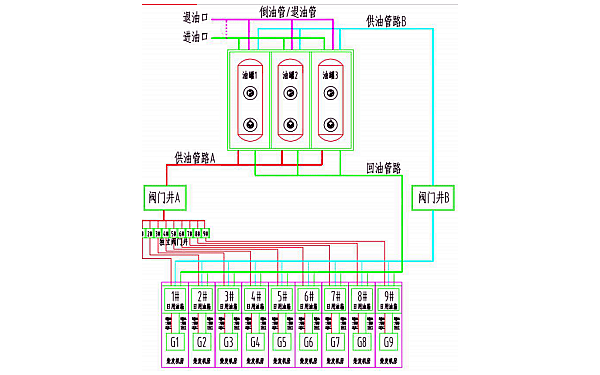

當然也可按照圖8設計,在A和B路供油管上同時設置獨立閥門,單個柴發機房內供油管出現故障,只需隔離故障部分,其他柴發機房仍是兩路供油,可靠性更高,但系統設計相對更復雜、維護難度更大、造價成本更高。

(2)其他管路

回油管路、倒油和退油管是非關鍵系統,按照N模式配置,滿足基本需求即可,但在倒油和退油操作過程中要保證總的可油量不少于12小時。

(3)管路系統架構設計

綜上所述,在兼顧滿足Uptime TierⅣ認證、經濟性的情下,管路系統架構設計可以參考圖9。

|

圖8 雙路設置獨立閥門模式的供油管設計 |

圖9 柴發機組供油管路系統架構設計 |

4、供電系統架構設計

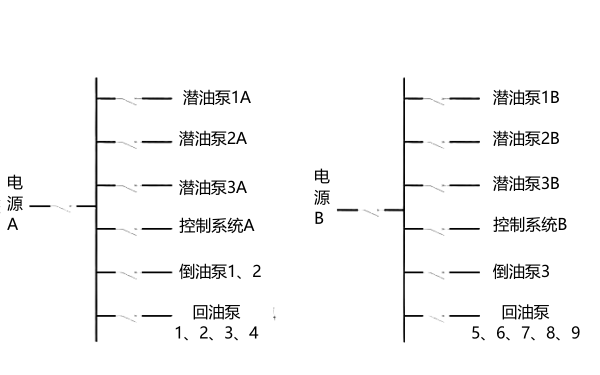

供電系統為柴發油路系統提供動力,是關鍵系統應進行冗配置和物理隔離,另外供電系統設計要結合其他設備情況,確保供電系統發生一次故障后,供油系統至少有1路能正常供油。例如某數據中心計劃采用3(2+1)臺地埋油罐、9(8+1)臺柴發,供油系統如圖10所示,配電系統可以參考圖11,關鍵的供油設備及控制系統都是按照2N配置,供電系統與之對應設計,非關鍵的倒油和回系統的配電,可以根據維護需求由A或B供電系統供電。

5、智能化控制系統架構設計

智能控制器是關鍵設備,要冗余配置,參與聯鎖控制的檢測信號則分成2路信號同時接入控制器A和B,僅用于顯示記錄的檢測信號按照A/B路供油系統接入各自所屬區域的。

(1)A/B路供油管路系統中的潛油泵、油罐出油電動閥、管電動閥、供油管路的漏油檢測均接入對應的A/B路控制器,A/B路控制器能控制A/B路供油泵啟停、閥門開關,實現自動供油。智能控制系統能監測這些設備的狀態,當出現漏油情況后,控制器可以依據漏油點情況切斷相關閥門或油泵,實現故障自動隔離。

例如A/B路供油管路系統中的潛油泵、油罐出油電動閥、支管電動閥、供油管路的漏油檢測均接入對應的A/B路控制器,當A路控制系統發生故障后,A路的潛油泵、閥門不能正常工作,導致A路供油系統故障,但B路供油系統仍能正常供油,滿Uptime TierⅣ認證要求。若B路的潛油泵或供油管閥門接入A路控制器,當A路控制器發生故障,B路供油系統不能正常運行,存在較大安全漏洞,也不滿足Uptime TierⅣ標準及認證要求。

(2)參與聯鎖控制的檢測信號,如油罐液位、日用油箱液位、日用油箱漏油、日用油箱至柴發機組的供油和回油管路漏油檢測、柴發機組漏油檢測、火災信號等,則應分成2路信號同時接入控制器A和B,確保信號能同時聯動A、B路油路系統。

例如油罐液位信號,當油罐液位過低,為避免油泵空轉要同時聯動A、B路潛油泵停止運轉。例如日用油箱液位信號,當液位過低時聯動A、B路供油系統同時供油,當液位恢復后要聯動A、B路供油系統同時停止供油。例如日用油箱漏油信號,當日用油箱出現漏油要同時要聯動A、B路供油系統停止供油。例如火災信號,當日用油箱間發生火災時要聯動切斷該A、B路供油。

|

圖10 直埋地下儲油罐供油系統流程圖 |

圖11 柴發機組油路供電系統設計 |

總結:

綜合上述,若讓柴發油路系統的設計方案達到Uptime TieⅣ標準并通過認證,設計過程中一定要理解并落實“容錯”、“自動控制”、“故障自動識別、自動隔離”等關鍵要求。但正如文章開始所述,有資質的油路設計單位多服務于石油、石化行業,數據中心行業案例、經驗非常少,要讓他們理解這些關鍵點并落實在設計方案中。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:改良柴油發電機啟動能力的措施

- 下一篇:康明斯發電機特點、空載特性和維護方法