|

新聞主題 |

柴油發電機的機油預潤滑系統原理和故障案例 |

摘要:康明斯公司在本文中針對應急柴油發電機出現的預潤滑油泵壓力低缺陷,分析柴油發電機潤滑 油系統設置、工作原理,找出了導致柴油發電機預潤滑油泵壓力低缺陷的根本原因;通過對損壞部件進 行更換升級,消除了應急柴油發電機預潤滑油泵壓力低故障,確保了柴油發電機組的安全穩定運行。

柴油發電機組啟動的條件之一是機油壓力需達到特定的數值才可以啟動,潤滑油系統必須保證潤滑油的可靠供應,發動機的ecu中設置有保護功能,在主油道潤滑油壓力低于150kpa以下時無法啟動。柴油發電機在啟動之前,需要機油預潤滑的時間,傳統的柴油發電機組啟動是通過直流預供油泵進行預供油,在平常不啟動時,直流預供油泵不進行供給,而在實際開機啟動時,需要較長的預潤滑時間;對于康明斯系列的柴油發電機預啟動時間為60s,數據中心項目的柴油發電機組要求15s快速啟機帶載,無法滿足該項指標。

一、預潤滑系統工作原理

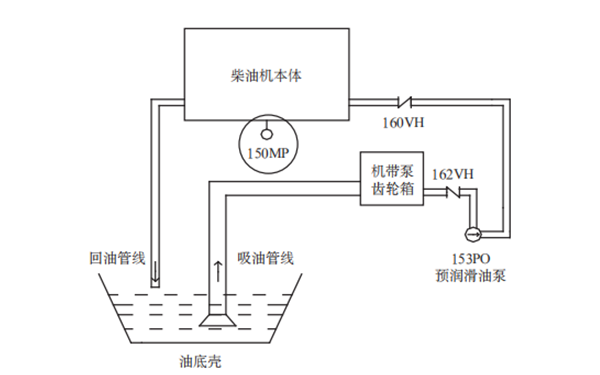

當柴油發電機熱備用時,預潤滑油泵從油底殼中抽出潤滑油,其中一部分潤滑油通過一個過濾器送至 調速器的執行機構,另一部分潤滑油進入柴油發電機潤滑 油循環系統。柴油發電機啟動后 (轉速達到 350 r/min), 預潤滑油泵停運,改由柴油發電機自身的機帶泵供油。 當柴油發電機停運時 (轉速降至 90 r/min),預潤滑油泵自動啟動,向柴油發電機本體內部供潤滑油。預潤滑油泵入口及出口管道均設置有一道止回閥,防止在柴油發電機正常運行 (此時預潤滑油泵停運 ) 時,機帶泵產生的高壓將預潤滑油泵進出口管道內的潤滑油反壓回油底殼。預潤滑回路如圖 1 所示。預潤滑回路壓力傳感器 150MP 位于柴油發電機本 體預潤滑回路上,由于存在管阻損失,正常顯示的壓力為 0.5— 1.5 bar (根據潤滑油溫度變化);若壓力低于 0.5 bar,則會產生壓力低報警。

|

預潤滑油系統原理圖 |

二、預潤滑系統的分類

柴油發電機都具有滑油循環系統,包括由自己的動力帶動的潤滑油泵、管路、過渡器和冷卻器等。在運行時,能自行建立一定的滑油壓力,保證自身的滑油循環,使各主要潤滑部位都有良好的潤滑;停機后,滑油系統也停止工作。因此,經較長時間停機后,應有啟動前的預潤滑程序,確保在啟動時,各相互接觸的運動部件有必要的滑油,避免發生干摩擦。自動控制預潤滑有周期性自動潤滑和一次性注入式預潤滑兩種方式。

1、周期性自動預潤滑

周期性自動預潤滑是在柴油發電機滑泵之外,另設一電動油泵,作為柴油發電機潤滑油循環系統的另一個動力源。該電動油泵,應能實現自動控制,當柴油發電機停機后,就開始工作,保證每隔一定時間(例如4h)接通電源泵油工作一段時間(如10min),周期性地實現預潤滑,以待隨時啟動。當柴油發電機投入運行后,自動預潤滑油泵的控制電源立即斷開,由柴油發電機自動潤滑。

2、一次性注入式潤滑

一次性注入式潤滑是在柴油發電機潤滑系統中,接入一個柱塞式滑油泵,其中儲滿滑油,當機器接到啟動指令時,壓縮空氣先作用到柱塞式油泵,推動活塞,將其中所儲滑油,通過滑油管系,注入到機器需要潤滑的各部位,然后才開始啟動。啟動時燃油的控制。柴油發電機的噴油量是由調速器和控制手柄控制的。啟動時,調速油機將運行在高于最低穩定轉速上,稱為點火轉速,以尚未正常工作,這時的燃油量可用手枘來限制。

在自動電站中,通常是將各臺柴油發電機的冷卻淡水管系連成一個整體,運行發電機組的冷卻水(約65℃)也循環于備用機的冷卻系統中,使備用發電機組處于預熱狀況,當備用發電機組啟動成功后,可以較快地加速(甚至無需暖缸)直到額定轉速運行,這對于增強自動電站功能,保證供電連續性、可靠性是很有幫助的。

|

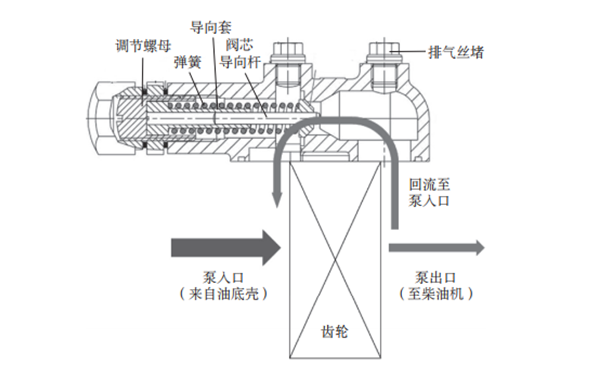

預潤滑油泵結構圖(周期性自動循環) |

三、預潤滑系統故障案例

1、故障現象

某數據中心3,4號發電機組自商運后,應急柴油發電機多次執行柴油發電機組低負荷試驗。試驗結束,柴油發電機停運,預潤滑油泵153PO啟動后,多次發生預潤滑回路油壓低報警,主控觸發柴油發電機機械故障報警,導致柴油發電機不可用,發電機組產生第1組IO。現場在PLC上檢查柴油發電機預潤滑油泵出口壓力傳感器150MP,顯示只有0.1—0.2 bar(1 bar=0.1 MPa,低于0.5 bar報警),且該壓力值無上升趨勢;而正常情況下,此時的壓力應該在0.8 bar左右。3,4號發電機組應急柴油發電機預潤滑油泵壓力低缺陷頻發,嚴重影響了應急柴油發電機的可靠性,也對發電機組反應堆的安全穩定運行產生不良影響,亟需找到造成該缺陷的原因,并制定相應的糾正措施。

2、故障原因分析和確認

(1)在排除了一些系統方面的原因后,將故障點定位到泵體上安裝的泄壓閥上。若預潤滑油泵出口泄壓閥密封不嚴或回座不好,當預潤滑油泵啟動后,泵出口的潤滑油通過泵體泄壓閥回流至泵入口,只有少量的潤滑油進入柴油發電機本體,導致壓力傳感器150MP顯示壓力低。泵體泄壓閥的結構如圖3所示。

(2)對發生缺陷的泵進行解體檢查,檢查齒輪情況良好,無明顯的磨損現象。泄壓閥閥芯及閥座密封面良好,彈簧彈性無明顯變化;若閥門正常回座后,不會出現內漏的情況。

(3)在將閥芯導向桿從導向套中取出的過程中,發現有明顯的卡澀現象,閥芯導向桿很難從導向套中拔出;且將彈簧壓縮后,閥芯導向桿很難恢復到正常位置。檢查發現,閥芯導向桿表面有明顯的磨痕(見圖4左)。解體另一臺同樣運行了1個循環周期但未發生過壓力低缺陷的泵,也在閥芯導向桿同樣的位置發現了磨痕;但磨損程度較輕,彈簧壓下后,閥芯導向桿能回到正常位置。檢查新備件的情況,閥芯導向桿上并無磨痕存在(圖5),且閥芯導向桿與導向套之間動作靈活,無卡澀現象。

(4)通過觀察安裝在泵本體上的出口壓力表可知,在柴油發電機試驗結束停運瞬間,預潤滑油泵出口的壓力最高達到8.5 bar,超過了泄壓閥的開啟壓力(5.5 bar)。所以當每次執行柴油發電機試驗后,已開啟的泄壓閥由于閥芯導向桿磨損卡澀而不能正常回座,導致油泵出口的大部分潤滑油通過泄壓閥回流至泵入口,只有少量的潤滑油進入了柴油發電機本體, 造成了預潤滑油泵出口壓力低故障。

(5) 根據試驗現象可以判斷,在每次柴油發電機低 負荷運行試驗過程中,預潤滑油泵泄壓閥都會動作。 為確認導致閥芯導向桿磨損的根本原因,模擬柴油 機預潤滑油泵的現場實際布置,制作了試驗裝置。將某數據中心大修期間柴油發電機檢修時更換下來的 舊潤滑油作為傳輸介質,啟泵后多次手動關閉出口 止回閥 160VH,人為迫使泵出口超壓泄壓閥動作。 試驗結束后檢查泄壓閥閥芯導向桿,未發現磨損的 痕跡 。泄壓閥頻繁動作導致磨損的可能性被排除。

(6) 在將閥芯導向桿從導向套中拔出檢查過程中,發現導向桿表面附著有少量磨損產生的金屬屑, 卡在導向桿和導向套之間,造成閥芯卡澀,閥門動 作后無法正常回座。

(7) 根據導向桿上 2 個磨損點的位置,結合閥 芯的結構形式 。查詢相關文獻資料,分析 了導致磨損的根本原因。

由于導向桿和導 向套之間的間隙很小 (約 0.1 mm), 受彈簧力影響,2 個部件之間有 2 個位 置始終緊密接觸,且預潤滑油泵常年運轉,受振動 影響,接觸面上會發生微動磨損。

微動是指機械零部件中緊密配合的接觸表面在 機械振動等交變載荷作用下產生微米量級振幅的微小相對運動。微動磨損是指承受局部接觸載荷或固定作用力的接觸副因外界振動引起的微小相對移動而使接觸表面產生的磨損。磨損產生的金屬屑仍附著在導向桿表面,卡在導向桿與導向套之間,無法排出。在柴油發電機停運的瞬間,泵出口壓力高于泄壓閥開啟壓力,泄壓閥動作后,由于導向桿卡澀,且此時泵出口壓力較大,抵消了部分彈簧力,導致閥芯無法正常回座,一直卡在一個小開度狀態。大部分的潤滑油通過泄壓閥回流至泵入口,致使柴油發電機停運后出現預潤滑油泵壓力低缺陷。

|

預潤滑油泵閥芯結構圖 |

3、處理方法

經過分析、試驗并與柴油發電機廠家反復溝通,制定了如下處理方案。由于泄壓閥閥芯上的插接結構始終存在磨損卡澀的風險,結合閥芯密封面結構為錐形、自帶導向作用,并參考其他廠家的齒輪泵結構,提出了閥芯的改進方案——取消閥芯上的插接結構,將彈簧直接套在導向桿與導向套上。將改進后的閥芯安裝到試驗臺架上進行試驗,啟泵后多次手動關閉預潤滑油泵出口止回閥,迫使泄壓閥多次動作,運行均正常。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com