|

新聞主題 |

柴油發電機部件系統的改進和提升技術 |

摘要:在人們的印象中,柴油發電機都是傻大黑粗,技術落后,除了動力強勁之外一無是處。其實現代的柴油發電機隨著現代科技的發展,也搭載了越來越多的先進技術,讓柴油發電機的動力性、經濟性越來越突出,而且噪音和排放控制得越來越好。當今先進的柴油發電機,是一種集冶金、材料、加工、自動控制、傳感器、化工為一體的高科技產品。本文以康明斯發動機KTA38系列為例,論述了通過缸體選擇合理的爐料配比、化學成分、增C劑,并控制Si/C、Mn/S,提高大馬力缸體鑄件力學性能的工藝改進。

一、康明斯各部件常見提升技術

1、冷卻系統

柴油發電機的散熱與熱管理是非常重要的,也是發動機設計中的一個難題。現代柴油發電機一般使用強制循環水冷卻系統,合理設計發動機氣缸體水道,可以讓冷卻液均勻地流過發動機每一個角落,讓散熱更均衡,避免了老式柴油發電機部分氣缸冷卻不足的缺陷。現代柴油發電機大多使用免維護水泵,樹脂葉輪,碳化硅密封圈,葉輪重量更輕、更耐腐蝕,防滲漏能力更強,使用壽命大大延長。為了避免冷卻液腐蝕發動機,一般都使用專用防凍液,不允許用普通防凍液替代。同時采用電控硅油風扇離合器,可以更精準地控制風扇的轉速,讓發動機盡快升溫,并保證高負荷時的冷卻強度。

2、盤車裝置

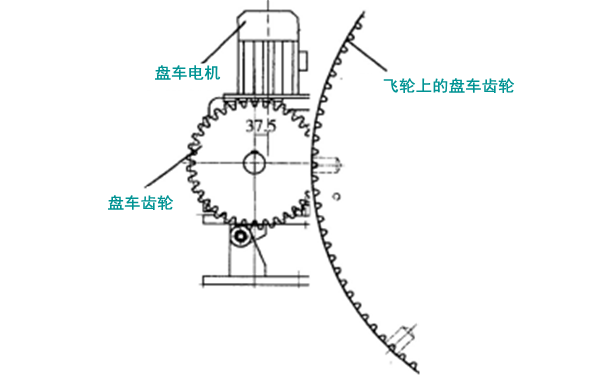

原發電機組的盤車采用的盤車桿手動盤車,飛輪外圓上有盤車孔,需要盤車時將盤車桿插人盤車孔,通過人力搬動盤車桿進行盤車。這樣輪機人員不但勞動強度大,而且盤車不準確,需要多次搬動盤車桿才能達到盤車要求,同時無法進行盤車連鎖,盤車時很容易造成人身傷亡事故。為此我們設計了電動盤車裝置,見圖1,另外在柴油發電機飛輪上設計安裝了一個盤車齒圈。需要盤車時,只需按動按鈕,電動盤車裝置的小齒輪與飛輪的盤車齒圈相嚙合,就可以順利帶動柴油發電機按照要求進行盤車。重要的是該盤車裝置可以安裝一個手柄開關進行起動盤車連鎖。盤車時,柴油發電機起動空氣管路被自動切斷,避免了盤車時人身傷亡事故的發生。

3、增壓器

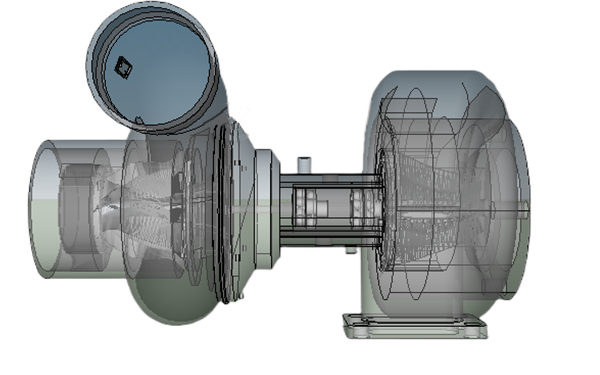

康明斯柴油發電機組原來采用TPS61-F33增壓器,雖然也能滿足發電機組使用要求,但是存在大馬拉小車的現象,該增壓器裕度太大,存在浪費現象。為了在不影響柴油發電機性能的前提下節約成本,特地重新進行了增壓器選型。經過配機試驗,選用了霍爾塞特增壓器正式作為該型發電機組的增壓器(外觀如圖2所示),僅此1項每臺可節約成本5萬余元。48臺柴油發電機組,可節約成本240萬元,效益相當可觀。

|

圖1 柴油機電動盤車裝置 |

圖2 霍爾塞特增壓器內部透視圖 |

4、啟動技術

現代柴油機不論是冷啟動能力還是熱啟動能力都非常強,幾乎都可以做到“點火就著”。這是因為現代柴油機有一套先進的啟動技術。首先是有一個大功率的起動機,保證柴油機有足夠的啟動轉速;其次是有先進的啟動控制邏輯,在啟動階段的噴油正時、噴油量等控制更精準;最后就是有火焰預熱啟動系統,可以在氣溫較低時加熱進入燃燒室的空氣,讓冷啟動更容易。

5、缸套、活塞

為了提高缸套內表面耐磨性,防止拉缸現象發生,因此在缸套內表面增加了軟氮化要求,缸套內表面粗糙度由Rz 5-10改為Rz 3-7。

活塞由分體式改為整體鑄鐵活塞,為了防止燃油噴到氣缸壁上和活塞頂過熱,對w型線進行了優化,w型深由26mm增加到33·5mm,同時加大了活塞滑油冷卻腔面積。為了防止柴油發電機運動過程中活塞頂與進、排氣閥干涉(即頂缸),特意在活塞頂布置了4個0.5mm深的避閥坑。

6、曲軸

現代柴油發電機一般使用整體式鑄造曲軸,材質為球墨鑄鐵或者鑄鋼。隨著現代機械加工技術的進步,曲軸的加工精度越來越高,甚至可以控制到微米級。曲軸的軸頸表面通常使用氮化技術,以增強表面硬度,提高耐磨性能,提高曲軸的抗疲勞強度。

7、進氣與燃燒技術

現代的柴油發電機為了讓更多的空氣進入燃燒室,通常都使用渦輪增壓、進氣中冷、多氣門(四氣門)技術,可以把柴油發電機的功率和扭矩提升30%以上。部分乘用車柴油發電機還采用可變進氣正時、可變氣門升程、可變截面渦輪增壓器、雙增壓器等技術,有效提升充氣系數。現代柴油發電機大多采用ω型燃燒室,較小的面容比,中置噴油器,進氣可以形成更強勁的進氣渦流,燃燒更加穩定、柔和、充分,有利于提升柴油發電機的動力性能和排放水平。

8、密封技術

老式柴油發電機漏油是非常普遍的現象,現代的柴油發電機漏油現象大大減少,主要歸功于先進的密封技術以及更精密的加工技術。曲軸的前、后油封,越來越多地使用 PTFE(含聚四氟乙烯高分子化學材料),密封性、抗高低溫性能、耐腐蝕、耐老化性能更強,使用壽命更長。在各密封面,由于精密的機加工技術,平面度非常高,一般使用普通的厭氧密封膠就可以實現良好的密封,不再采用密封墊結構。

二、康明斯缸體性能提高技術

以康明斯柴油發電機組的動力KTA38系列為例,K38缸體是康明斯大馬力發動機(600~1400KW)的關鍵件,為V型12個缸結構(如圖3所示);外形尺寸1563×866×701mm,缸體凈重1360kg,壁厚變化大(最薄處8mm,最厚部位100mm),生產難度大。按康明斯技術標準,該型號發動機功率大于800 KW時缸體力學性能必須滿足,試棒抗拉強度≥310MPa(鑄件本體按圖紙指定的部位取樣≥241MPa)、本體硬度≥HB187。缸體加工后做氣密性檢查,不允許有滲漏。對于這樣一個重量大冷卻速度慢,又要求周身致密的油道、水腔眾多的缸體,要提高其機械性能,如果采用簡單的降低碳當量或提高合金是行不通的,我們從選擇合理的爐料配比、化學成分、改進增碳工藝,并控制Si/C、Mn/S等措施著手,較好地達到了提高K38缸體力學性能的目的。

1、化學成分的確定

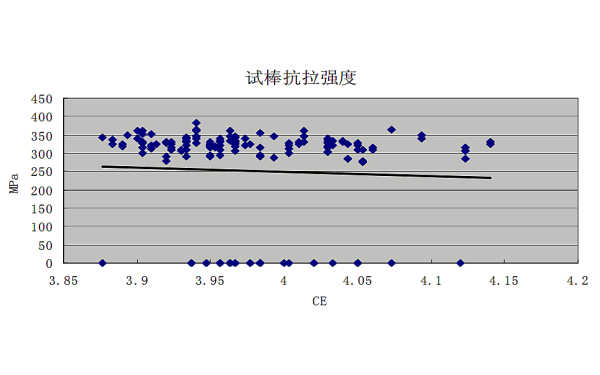

灰鑄鐵的抗拉強度隨著碳當量的提高而降低。為保證缸體的鑄造性能和凝固時的自補縮能力,我們選取3.95%≤CE≤4.05%進行工藝試驗,試驗證明缸體鑄件單鑄試棒的抗拉強度接近310MPa,但不穩定,如圖4所示。

為了提高提高缸體的本體硬度和熱疲勞性能,通過加入Cu、Mo和Cr合金,進行合金化,確定合金元素的最佳匹配,如表1。

表1 康明斯柴油機缸體材料合成

|

Vars

|

R-Sq

|

R-Sq(adj)

|

C-p

|

S

|

Mn

|

Cu

|

Mo

|

Cr

|

CE

|

S

|

P

|

Mn/S

|

|

1

|

7.3

|

6.8

|

9.5

|

5.1242

|

|

|

|

|

X

|

|

|

|

|

1

|

3.3

|

2.7

|

17.2

|

5.2347

|

X

|

|

|

|

|

|

|

|

|

2

|

9.0

|

7.9

|

8.4

|

5.0942

|

X

|

|

|

|

X

|

|

|

|

|

2

|

8.9

|

7.8

|

8.5

|

5.0954

|

|

|

|

|

X

|

|

|

X

|

|

3

|

10.5

|

8.9

|

7.6

|

5.0675

|

|

X

|

|

|

X

|

|

|

X

|

|

3

|

9.8

|

8.2

|

8.8

|

5.0862

|

X

|

X

|

|

|

X

|

|

|

|

|

4

|

13.8

|

11.8

|

3.2

|

4.9862

|

X

|

|

|

|

X

|

X

|

|

X

|

|

4

|

10.9

|

8.7

|

8.8

|

5.0717

|

|

X

|

X

|

|

X

|

|

|

X

|

|

5

|

14.5

|

11.9

|

3.9

|

4.9822

|

X

|

X

|

|

|

X

|

X

|

|

X

|

|

5

|

14.2

|

11.6

|

4.4

|

4.9897

|

X

|

|

X

|

|

X

|

X

|

|

X

|

|

6

|

14.9

|

11.8

|

5.1

|

4.9849

|

X

|

X

|

X

|

|

X

|

X

|

|

X

|

|

6

|

14.5

|

11.4

|

5.9

|

4.9971

|

X

|

X

|

|

X

|

X

|

X

|

|

X

|

|

7

|

15.0

|

11.3

|

7.0

|

4.9990

|

X

|

X

|

X

|

X

|

X

|

X

|

|

X

|

|

7

|

14.9

|

11.3

|

7.1

|

5.0001

|

X

|

X

|

X

|

|

X

|

X

|

X

|

X

|

|

8

|

15.0

|

10.8

|

9.0

|

5.0142

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

X

|

試驗證明Cu對缸體本體硬度的貢獻比Cr大。由于缸體有熱穩定性要求,Mo能提高鑄件的熱疲勞性能,即使價格比Cr昂貴,加入Mo還是十分必要的。Mn、Cu與Mo對提高性能有貢獻,但R-Sq值與R-Sq(adj)值不高,合金化不是解決提高力學性能問題的唯一途徑,還要靠其它工藝措施保證。

因此,康明斯K38缸體鑄件的化學成分為o(C)3.2~3.35%,CE控制在3.95~4.05%,o(Cu)0.65~0.70%和o(Mo)0.25~0.35%。

|

圖3 KTA38系列康明斯發動機缸體結構 |

圖4 試棒抗拉強度 |

2、提高康明斯K38缸體力學性能的工藝措施

(1)金屬爐料配比

生產實踐證明,相同的化學成分,由于熔煉工藝不同、配料不同,鐵液的冶金質量完全不同。生鐵由于存在具有遺傳性的粗大的過共晶石墨,在熔化過程中難以完全消除,使凝固過程中產生的石墨化膨脹作用削弱,鑄件的致密性降低,鐵液收縮傾向增大,同時粗大的石墨還加大對基體的割裂作用,降低材料的性能。增加爐料中廢鋼比例,鑄件的抗拉強度明顯上升。因此,我們在生產中工藝規定廢鋼加入量必須大于30%、生鐵加入量小于20%,其余為回爐料。

(2)選用經過高溫石墨化處理增碳劑

廢鋼比例的增加,鐵液的o(C)量必須靠增碳技術來保證。以前我公司采用碳化硅或優質無煙煤球作為增碳劑,增碳效果不明顯,操作者抱怨較多,工藝規定的爐料配比難以嚴格執行。選用經過高溫石墨化處理的增碳劑后,與第一批爐料一起加在爐底,增碳效果大為改善。經過高溫石墨化處理的增碳劑,碳原子從無序排列過渡到片狀石墨的有序排列,片狀石墨能成為石墨形核的最好核心,促進石墨化,減少了鐵液收縮。我公司采用經過高溫石墨化處理的增碳劑后,缸體致密性改善,機械性能提升,滲漏比例明顯下降。

(3)控制Si/C比

提高Si/C比,鐵液o(C)量相對較低,對基體的割裂作用減弱。o(Si)量相對較高,固溶強化增強,有利于鑄鐵強度的提高。高Si/C比的鐵液有利于消除鑄件邊角處的白口。在CE相同條件下,高Si/C比的鑄件,殘留應力低,缸體鑄件在機械加工時也不易變形。

康明斯K38缸體本體硬度檢測點有8個,每處的HB硬度差值不能超過30。因此,標準要求缸體薄壁處硬度不要太高,壁厚處硬度也不要太低。我們將原始Si選擇在1.85-1.90%之間,Si/C比控制在0.6~0.7之間,解決了缸體各檢測點硬度均勻性問題。

(4)控制Mn/S比

Mn、S和P都是阻止石墨化的元素。只有少量溶入滲碳體的Mn可增強Fe、C原子間的結合力,促進形成珠光體,同時Mn與S可形成石墨非自發形核的核心MnS,減弱S阻礙石墨化作用,間接地有利于石墨化。S可以改善鐵液的孕育效果,提高鑄件的加工斷屑性能。但石墨非自發形核的核心MnS必須維持在一個特定的范圍,MnS增加過多,石墨會變粗,多余的MnS形成密集的夾渣,割裂基體降低鑄鐵的強度,影響鑄件的致密性,增加縮漏傾向。

由于錳和硫在鑄鐵中有相互制約的作用,所以在選擇Mn含量與硫含量時必需考慮Mn/S值。生產實踐證明,康明斯K38缸體Mn/S選擇6-8較為合適,缸體單鑄試棒機械性能、本體硬度均達到康明斯技術標準要求,缸體滲漏率低于3%。

3、結論

(1)為保證康明斯K38發動機缸體鑄鐵具有良好鑄造性能與力學性能,CE控制在3.95-4.05之間,加入Cu與Mo進行合金化。

(2)控制爐料配比中生鐵加入量不應高于20%,廢鋼不應低于30%。選取經過高溫石墨化的增碳劑增碳,增碳效果明顯,鐵液收縮性小,缸體致密性增加。

(3)在提高力學性能的同時,控制Si/C比在0.6-0.7之間,Mn/S比在6-8之間,鑄件縮松和縮漏缺陷降低。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com