|

新聞主題 |

康明斯提出柴油發電機缸套異常磨損改進和預防新措施 |

導讀::康明斯柴油發電機采用濕式缸套,缸套依靠凸肩壓緊在缸蓋和間隔套之間,與活塞、連桿組件、缸蓋共同組成密閉燃燒室。柴油發電機缸套裝機及異常磨損問題為業界公認的難題,由于該問題涉及柴油發電機設計、制造、調試、運維等各環節且過程控制復雜,目前還難以完全杜絕。康明斯公司通過對缸套異常磨損問題進行了深入分析,制定了有效的整改措施及預防措施,使缸套異常磨損問題得到了有效控制。

一、缸套磨損原因

1、缸套異常磨損原因分析

① 缸套異常磨損常見現象及影響

缸套異常磨損分為兩種,一種是缸套磨損速率過快;另一種是缸套內表面出現肉眼可見的機械損傷,通常發生在磨合期間及柴油機最初運行期內,按照損傷程度的不同又可以分為線狀劃傷、片狀擦傷及缸套與活塞間粘連抱死等幾類。

② 原因分析

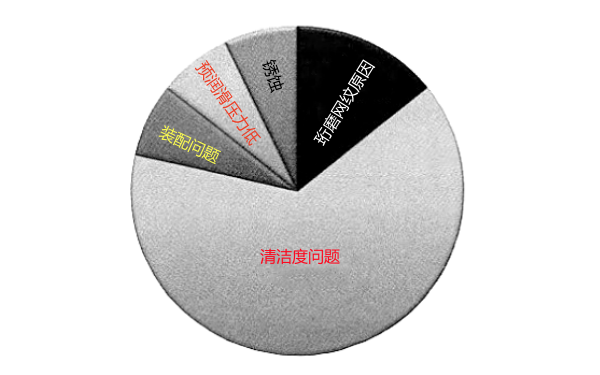

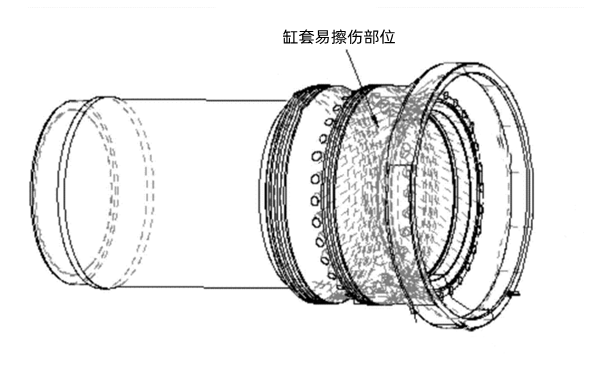

通過對故障中各個因素進行分析,結合氣缸套異常磨損的現象,可得出造成上述氣缸套異常磨損的主要因素有:珩磨網紋、清潔度、裝機身、間隔套、活塞、活塞環、連桿、缸套制造質量零部件、燃油管系、滑油管系、啟動空氣管系及進氣管系的制造質量、空氣系統及進氣系統零部件。磨損原因分布如圖1所示,易磨損部位如圖2所示。

2、珩磨網紋原因

缸套珩磨網紋技術復雜,控制要求精度高,目前國內制造水平與國外制造水平存在一定差距在前期2臺缸套異常磨損機組的檢查中發現:缸套珩磨網紋三個形態參數雖滿足圖紙規定的要求,但網紋高點過多,微觀形態控制不當,從而引發了大面積缸套異常磨損問題。缸套珩磨網紋可接受型線圖,異常磨損缸套珩磨網紋狀態。

3、清潔度問題

應急柴油機對清潔度因素非常敏感,從而對零部件制造、機組裝配、試驗及運維全過程都提出了很高的要求。但該項要素的控制涉及多個環節,且和環境、工藝規范、人員意識等密切相關,控制難度大,也是缸套異常磨損最常見的主要原因。歷次缸套異常磨損涉及到的清潔度問題主要有:零部件加工過程倒角存毛刺,試驗過程中廠房環境不良,拆檢防護不當,長期停車后缸套表面銹蝕等。分別為防護不當和清潔度不達標;某臺機現場試驗期間,交叉施工產生粉塵。

4、裝配問題

某臺機出現缸套異常磨損后,依據故障進行排查分析,發現活塞環裝反,導致活塞環與缸套在往復運動過程中相互摩擦,破壞油膜建立,最終導致異常磨損。該問題的發生,主要是裝配和檢驗人員工作不到位所致。

5、預供滑油進機壓力低

根據技術專利方的要求:預供滑油在45℃以上時,其進機壓力需0.05MPao現場某臺出現缸套異常磨損的機組,經核查參數記錄,發現其現場預供滑油進機壓力為0,020、0.025 MPao由于預供滑油壓力低,在預潤滑階段,滑油較難在缸套表面建立起良好的油膜,加之現場一般采用快速起動方式,更容易引起缸套表面異常磨損。

6、銹蝕問題

某臺柴油發電機在小修期間檢查缸套時發現異常磨損,同時,缸套表面可見明顯銹忡痕跡。銹蝕問題可歸為清潔度因素,但因其銹忡現象明顯,加之產生的原因多種,故而單獨提出。產生銹蝕的原因如下:

① 制造環節:

(1)在試驗臺架拆檢缸蓋或缸蓋出水管過程中防護不當,導致冷卻水進入缸內;

(2)停放時間過長(如裝配完成后或者單機試驗完成后轉機組試驗臺等待試驗臺架),超過一月沒有及時防護或油封;

(3)沒有嚴格按照油封工藝要求規范操作,特別是燃燒室內的油封;

(4)冷凝水通過排氣管進入缸內;

(5)機組運行操作不當,如動車前未吹車檢查示功閥口是否有水氣流出,空冷器放水口是否通暢等。

② 現場環節:

(1)柴油機停放時間過長(一般為1年),超過油封期要求,沒有進行二次油封;

(2)現場二次油封時,未按照油封工藝進行油封;

(3)柴油機在現場開箱,起油封過早(預潤滑系統不具備連機工作條件),海邊空氣潮濕、空氣鹽分含量較高,沒有及時進行防護或油封;

(4)冷凝水或雨水通過排氣管進入缸內;

(5)機組運行操作不當,如動車前未吹車檢查示功閥口是否有水氣流出,空冷器放水口是否通暢等。

|

圖1 柴油機缸套異常磨損原因分布圖 |

圖2 柴油機氣缸套易磨損區域示意圖 |

二、改進和預防措施

氣缸套是發動機工作的核心零部件,在柴油發動機的工作中除了承受高溫、高壓的惡劣環境外,對柴油發電機組的工作起到至關重要的作用。氣缸套內表面由于受高溫高壓燃氣的作用并與高速運動的活塞接觸而極易磨損,若長時間低溫運轉,將會造成燃燒不良產生積碳,積碳從氣缸套上部開始蔓延,使氣缸套上部產生嚴重的磨料磨損,康明斯公司為了零件更加經久耐用,提出以下改善和預防措施。

1、加強缸套網紋技術控制,完善缸套珩磨控制。

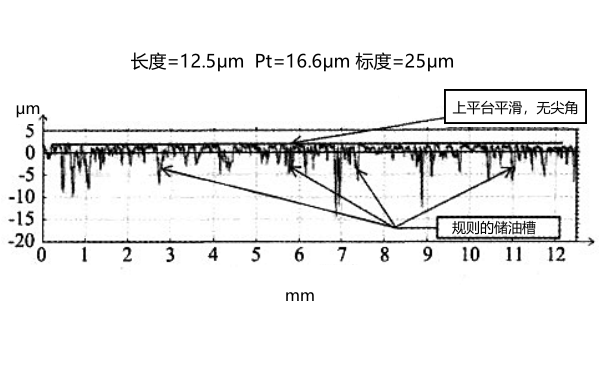

對缸套珩磨網紋工藝進行升級完善,型線圖如圖3所示。從原來三個參數Ra、Rz、Tp增加為六個微觀參數Ra、Rz、Tp、Rk、Rvk、Rpk。增加的三個微觀參數可對微觀形態進行更精細的控制。其中Rpk為簡約峰高,該值過大,磨合時間就會相應的增長,反之,磨合時間會減少,但易引起拉缸;Rvk為簡約谷深,它決定了網紋的儲油性,Rvk越大,儲油性越好,摩擦功損失越小,燃油耗越低,但滑油油耗會增加;Rk為粗糙度核心輪廓深度,它決定了缸套的運行性能和使用壽命,該值越大,使用壽命越長,但滑油油耗會相應增加。

2、制定檢測標準

根據工藝要求,制定《缸套網紋檢測評定標準》。加強制造廠清潔度控制主要包括以下控制:

(1) 加強零部件的清潔度控制,鏡檢查,去毛刺工序等表面處理技術,如圖4所示;

(2) 加強裝配過程清潔度防護,防護板,增設防護檢驗點等,如增加內窺如采用磁性;

(3) 提高管系加工和沖洗質量;

(4) 改善試車環境,如進氣口增加濾布,防止試驗時交叉施工等。

3、銹蝕防范

(1) 細化、完善生產裝試過程零部件及整機的防護技術要求,加強過程控制;

(2) 整合、完善整機油漆油封工藝規范和完整性檢驗要求,增加缸套內表面油封狀況檢查等;

(3) 通過正式信函渠道向用戶明確柴油機現場防護和油封要求;

(4) 在機組警示銘牌上增注油封期限。

4、加大預供滑油泵裕量

改型機預供滑油泵流量選型為11.6~15.5(m³·h-1),已建和在建項目選型為12(m³·h-1),適當提高預供泵流量可改善和加強柴油發電機組整體潤滑情況。后續項目可考慮選擇流量偏上限的預供泵。

5、加強過程檢驗及人員教育

(1) 對裝配及檢驗人員開展質量教育;

(2) 修訂質量問題獎懲辦法,加大獎懲力度;

(3) 在裝配工藝中增加檢驗見證點。

|

圖3 柴油機缸套珩磨網紋可接受型線圖 |

圖4 加強氣缸套表面處理技術 |

總結:

本文通過建立全過程故障,對缸套異常磨損問題進行了深入分析,制定了有效的整改措施及預防措施,使缸套異常磨損問題得到了有效控制。康明斯公司通過一系列整改,不斷完善缸套異常磨損的預防和處理方案,工廠試驗環節缸套異常磨損情況得到了有效控制。隨著對缸套異常磨損問題的深入研究及持續整改,目前該問題已得到了基本解決。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:備用發電機組自投控制的動作邏輯

- 下一篇:柴油發電機噪聲內外控制策略和計算方法