|

新聞主題 |

柴油發動機增壓器的作用與性能研究 |

單級廢氣渦輪增壓柴油發電機采用小型化方案,隨之出現了柴油發電機低轉速范圍內較高的額定功率與良好的性能之間的目標沖突。為了擴展穩定的特性曲線場范圍,分析了橫截面可變的徑向壓氣機,德國漢諾威萊布尼茨大學(der Leibniz UniversitätHannover)和布倫瑞克理工大學(der TechnischenUniversität Braunschweig)在內燃機聯合會(FVV)研究計劃框架中進行了試驗研究。

|

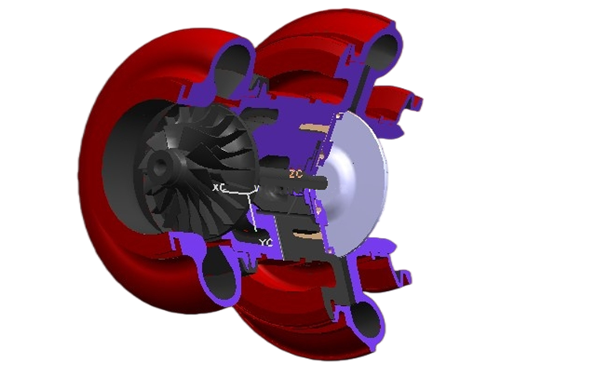

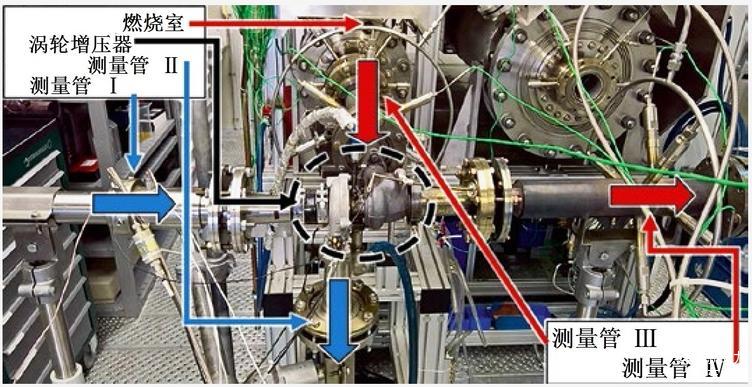

圖1 渦輪增壓器剖面圖 |

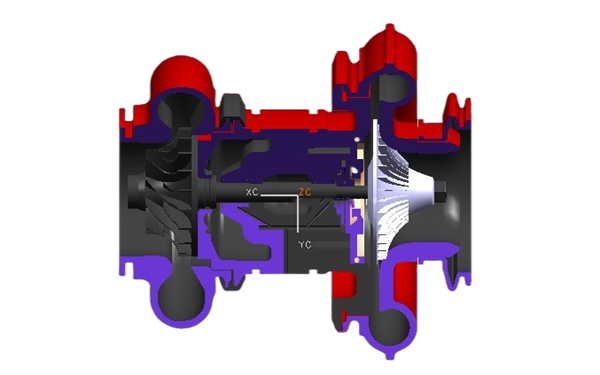

圖2 渦輪增壓器剖析圖 |

一、增壓器研究的目的

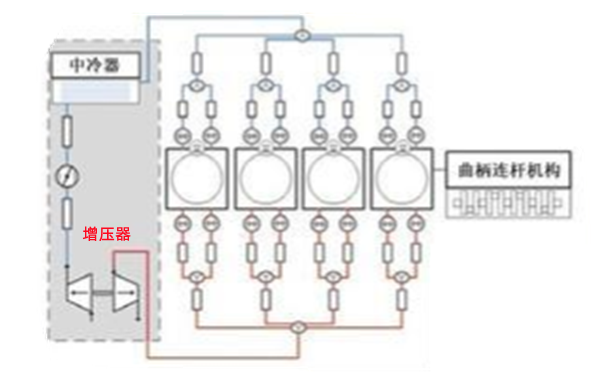

為了能勝任當前和未來的廢氣排放標準,現有的技術更趨向于實現柴油發電機小型化,即借助于廢氣渦輪增壓器(德語縮寫ATL)在保持功率水平不變的情況下減小排量,而且開發小排量柴油發電機是明顯有利于降低成本的。由于柴油發電機的轉速范圍和質量流量范圍都較大,必須加大廢氣渦輪增壓器壓氣機的穩定運行范圍,以此能提高低轉速扭矩時的增壓壓力而又不會降低柴油發電機的最大功率。為了能加大和穩定壓氣機的運行范圍,首先在廢氣渦輪增壓器熱氣試驗臺上,按照所需要的過程循環(圖3)對擴大特性曲線場潛力的措施進行試驗研究,以便緊接著能在柴油發電機試驗臺上驗證極為有效的措施效果。

|

圖3 增壓器工作過程循環示意圖 |

圖4 增壓器數據分析圖 |

二、方案開發和預研究

在廢氣渦輪增壓器轉速恒定不變的情況下,壓氣機的質量流量取決于最窄的橫截面以及葉輪進出口橫截面積之比(調諧),其最小質量流量是在質量流量較小的情況下由于壓氣機運行不穩定性所導致的。在質量流量較小時葉輪前緣的軸向速度分量將減小,使入射角增大,導致壓氣機葉輪中的流動分離,以此會引起壓氣機喘振。外部葉片頂部范圍的流入和回流影響流動分離,并降低壓氣機葉輪中的能量轉換和壓力建立過程。壓氣機出口處的流動角減小會使氣體在擴壓器中的流動路程加長,以此會使摩擦損失增大從而降低動能。如果動能降低較多的話,流動就會出現分離并在擴壓器中形成分離氣泡。

為了穩定和擴大壓氣機的運行范圍,對于壓氣機的應用目前已有相應進口導向措施,例如可變的、可開關的或固定的導向葉片。這些進口導向措施可以是帶有輪轂體、環形隔板或完全無輪轂體的結構型式,其中壓氣機流動的可變進口導向葉柵可形成預旋流,其通過調整速度狀況可實現葉片前緣無入射角的流動。

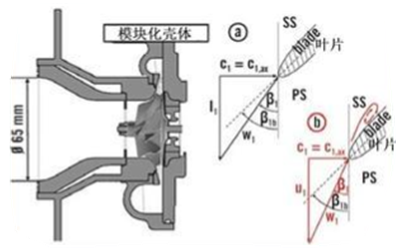

另一個可用于擴大壓氣機特性曲線場且更為有效的措施是可變進口截面。減小進口面積有助于提高小質量流量時的壓氣機流動穩定性,從而提高柴油發電機低轉速時的最大扭矩(扭矩曲線的拐角扭矩)。作為附加措施,可借助于全面改變擴壓器來提高流動速度和降低壓力,使得通過擴壓器的流動路程更短,最終降低摩擦損失。

圖5示范性地示出了進行部件試驗的相關裝置。進口喇叭口、進口隔板和進口導向葉柵的變型方案應該進行配置有環形隔板及并未配置有環形隔板的試驗。在保持葉輪進口橫截面不變的情況下,進口喇叭口方案與壓氣機殼體進口直徑有關,進口直徑增大會使特性曲線場范圍向質量流量更小的方向移動。隨著質量流量和轉速的提高,由此會達到比較小的壓比,特別是在較高的質量流量和轉速情況下壓氣機的效率又會隨著進口直徑的增大而降低。進口導向葉柵帶和不帶環形隔板對于所有的結構配置(不同的進口導向葉柵角)都會使特性曲線場向質量流量較小的方向移動,但是這些結構配置的相互比較表明向質量流量較小方向的移動效果并不顯著,因而可能產生的變化也不會呈現出顯著的技術潛力,而且使用進口導向葉柵會產生附加的損失,致使壓力降低。

|

圖5 熱氣試驗臺實驗裝置 |

對進口隔板的預試驗表明,因減小了進口面積而使喘振極限明顯向質量流量更小的方向移動。由于提高了軸向速度而使流動趨于穩定,但是在較高的質量流量時進口面積的減小也會引起明顯的壓力降,而在較低的轉速下效率會隨著進口面積的減小而提高。

三、增壓系統實驗

基于對預試驗的認識,在柴油發電機試驗臺上對不同進口直徑的可變進口隔板的技術潛力進行試驗。試驗柴油發電機采用了一臺可變進排氣定時的4缸1.4 L柴油發電機,其增壓方案由一臺廢氣放氣閥渦輪增壓器組成,并應用了掃氣換氣方式,以便在額定功率達到110 kW的同時提高低轉速范圍內的扭矩(低端扭矩,英語縮寫LET)。實驗性試驗時使用了柴油機所使用的可變幾何截面渦輪(VTG)和經預試驗的壓氣機。為了在較小的質量流量下利用擴大特性曲線場的措施充分發揮渦輪的工作能力,使用VTG渦輪是必不可少的。因減小了壓氣機進口的流動橫截面,量產柴油發電機的低轉速最大扭矩并不通過掃氣換氣來實現。

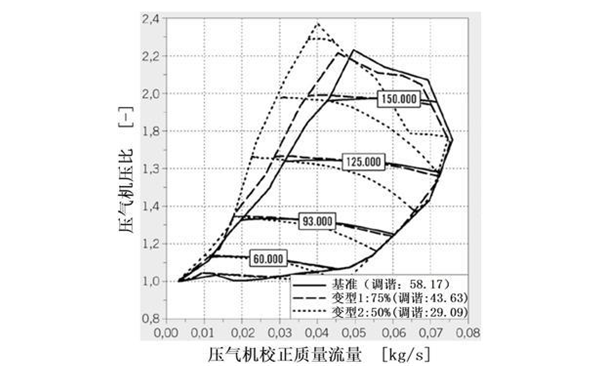

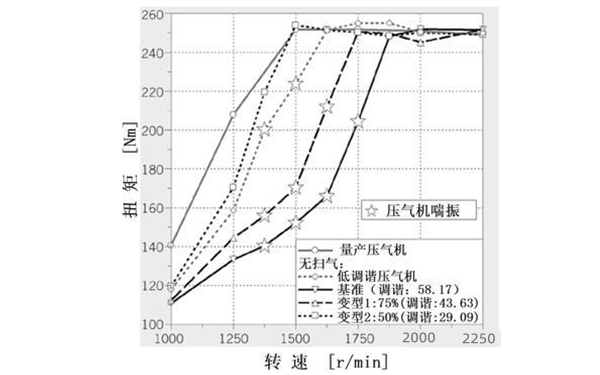

圖6示出了壓氣機進口橫截面相對于基準方案減少到50% 或75% 時的情況,在柴油發電機試驗臺上測得的壓氣機特性曲線場示于圖4,扭矩-轉速曲線示于圖5。在用星號標志出的運行工況點上探測到壓氣機喘振,其表明對于75% 的方案喘振極限移向較小的質量流量,這種可得到的較高的壓氣機壓比能提高LET范圍內的扭矩,在柴油發電機轉速為1500 轉/分鐘時扭矩能提高約20 N·m而達到170 N·m。與基準方案相比,通過將壓氣機進口橫截面減小到50%,喘振極限會出現更明顯的移動現象,采用這種方案無需采用掃氣換氣柴油發電機即可使轉速為1500 轉/分鐘時的扭矩達到250 N·m,該數值相比基準方案提高了67%,在這種情況下壓氣機的最大壓比并非受喘振極限所限制,而是由渦輪的工作能力或柴油發電機250 N·m的最大扭矩所限制的。

|

圖6 在發動機試驗臺上測得的壓氣機特性曲線 |

圖7 在發動機試驗臺上測得的扭矩和轉速曲線 |

四、增壓器仿真試驗和建模

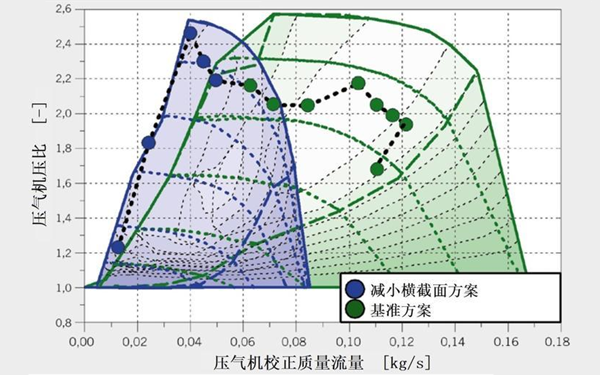

這種可變幾何截面渦輪常用于柴油機,因此出于保護零部件的原因,在全負荷時加濃混合氣將廢氣溫度限制在820 ℃。為了在柴油發電機運行時全面評估可變進口隔板,建立并驗證了試驗柴油發電機的1D模型。綜合熱氣試驗臺和柴油發電機試驗臺上的測量結果可得到壓氣機特性曲線場,并成為模擬計算的輸入量,其中在柴油發電機試驗臺上測得的特性曲線場覆蓋了壓氣機較小質量流量時的喘振極限,而在熱氣試驗臺上測得的特性曲線場則覆蓋了壓氣機較高質量流量直至受到堵塞極限限制的工作范圍。

圖8示范性地示出了兩種壓氣機進口橫截面積方案的模擬特性曲線場及其運行工況點曲線,其中基準方案的壓氣機特性曲線場用綠色表示,其覆蓋了約0.15 kg/s的質量流量范圍。為了能在LET范圍內建立起較高的壓力,在壓氣機質量流量小于0.05 kg/s的情況下就轉換到較小的壓氣機葉輪進出口橫截面積之比,在圖6中用藍色表示。這種方案由于通過按需轉換壓氣機進口橫截面并放棄掃氣換氣從而提高了壓氣機效率,因而能提供降低CO2排放的潛力,并且還相應提高了性能。使用單級增壓可達到的質量流量范圍即可擴展到該數值,否則就必須使用兩級增壓了,因此通過使用可變進口隔板就能提供通過增壓機組才能達到的工作范圍。使用單級增壓方案替代兩級增壓能降低調節費用和成本,并提供了在外形尺寸方面的優勢。

|

圖8 增壓器壓氣機特性曲線及運行工況曲線 |

五 、結論

減小廢氣渦輪增壓器壓氣機進口橫截面能使喘振極限向小質量流量方向移動,以此就能提高柴油發電機低轉速范圍內的壓氣機壓比,從而提高柴油發電機所能達到的扭矩。根據運行工況點轉換壓氣機進口截面的策略能顯著提高單級增壓方案的性能,并且通過將壓氣機最佳效率區域不斷向柴油發電機運行范圍移動就能降低CO2排放。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:數據中心機房對柴發的選型要求和注意事項

- 下一篇:柴油發電機每月巡查表和維護內容