|

新聞主題 |

柴油機電控單體泵的工作原理和組成結構圖 |

摘要:電控單體泵工作原理與機械柱塞泵較為類似,不同的是其搭載在柴油機上時每個氣缸各有一個獨立的單體泵總成(噴油泵,輸油管,噴油嘴),并且單體泵采用電控高速高精度電磁閥控制燃油噴射開始。單體泵系統的噴油泵和噴油嘴之間由短高壓輸油管連接,燃油壓力的產生和噴射分離使附件更加簡單可靠,維修成本低。當出現故障時可以只針對單缸的單個零件進行維修,大大降低了康明斯用戶的使用和維護成本。

一、電控單體泵燃油噴射系統的工作原理

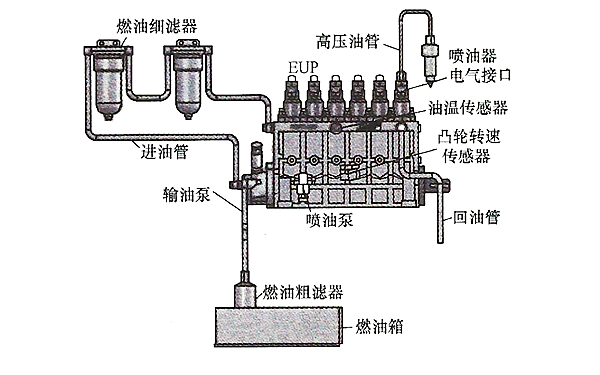

燃油系統原理如圖1所示。輸油泵從燃油箱中將柴油泵出,其經過濾清器和油水分離器等裝置,最后將柴油泵入到柱塞中,柱塞在油泵凸輪的驅動下在泵腔內使燃油建立很高的壓力。在某一時刻ECU控制電磁閥工作,使燃油通過電磁閥進入高壓油管內。當高壓油路的油壓壓力大于噴油器的開啟壓力時,針閥開啟,燃油進入到氣缸內。電磁閥斷電時,高壓油管內的油壓壓力快速下降,針閥落座,噴油過程結束。

在整個燃油噴射系統中,高速電磁閥是噴射系統的關鍵部件之一,直接控制系統噴油量和噴油時間,一方面需要這種閥具有很快的開關速度和控制精度,另一方面要求其可以產生巨大的電磁力以保證油路通斷的可靠性。油泵的驅動凸輪是系統的另一個關鍵部件,因為它是燃油產生高壓的動力源,而更為重要的是凸輪型線對同樣系統的供油規律有直接的影響。

|

圖1 電控單體泵系統原理圖 |

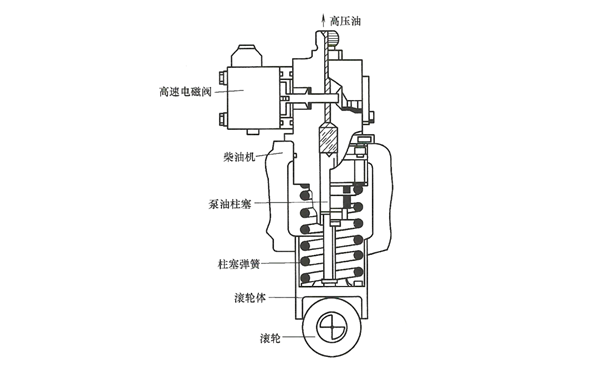

圖2 電控單體泵結構圖 |

二、單體泵電控燃油噴射系統的組成

單體泵電控燃油噴射系統是在泵噴嘴的基礎上衍生出來,除了壓力較泵噴嘴稍低一點外,其他功能基本和泵噴嘴相近,在國三柴油發電機上應用較普遍。與泵噴嘴電控系統和共軌系統相比,單體泵電控燃油噴射系統具有成本低、性能可靠、使用壽命長、故障率低、維修方便等優點。電控單體泵的結構如圖2所示。每個缸均配裝一個電控單體泵、一根標準長度的較短高壓油管,因此避免了在高壓油管中的油壓壓力波動,進而可以精確地控制噴射循環。電控單體泵燃油噴射系統如圖2-20所示,柴油經過一個低壓輸油泵加壓,再經過單體泵加壓,最高能夠達到200~250MPa的高壓。電磁閥控制其回油通道,電磁閥的關閉時刻即為單體泵供油的開始時刻,每次關閉的持續時間決定供油量。

1、供油系統組成及規范

(1)噴油器

位置傾斜 20°,無回油噴油器, 噴射壓力 1.8 × 102 Pa;

(2)電控單體泵

傾斜 10°, 柱塞直徑 u10mm, 噴射壓力 1.6 × 102 Pa;

(3)挺柱

直徑 u32mm, 滾輪直徑 u24mm;

(4)凸輪軸

基圓直徑 u36mm, 行程 14mm;

(5)高壓油管

各缸形狀完全一致, 其展開長度為 196mm, 外徑 u6mm, 內徑 u1.8mm。

2、主要功能

在發動機各種工況下, 按照整機要求定時、定量 供給高壓燃油, 使各缸能夠正常工作, 發出要求的功 率、扭矩, 同時滿足排放標準。它對發動機的性能、 工作可靠性和耐久性起到至關重要的作用, 是燃油 供給系統的核心部位。

三、電控單體泵燃油噴射系統的工作過程

電控單體泵燃油噴射系統的工作過程可以分為以下4個階段:

1、充油過程

當柱塞向下移動時,噴射系統內部的壓力將低于低壓油路的燃油壓力,此時低壓系統中的燃油將通過柱塞套上的進油口進入到高壓噴射系統中。

2、旁通過程

當柱塞向上移動時,柱塞腔內的油壓上升,只要電磁閥處于斷電狀態,此時柱塞腔內的油壓與進油壓力大體相同,燃油通過回油通路回到燃油箱內。

3、噴射過程

在柱塞供油行程中,電控系統ECU根據所采集到的各傳感器信號在某一個特定的時刻發出噴油控制脈沖指令,通過驅動電路使電磁閥按占空比通電。在通電時段內,回油通道被關閉,柱塞腔形成一封閉容積,隨著柱塞向上移動,燃油在封閉容積內被壓縮,高壓油道內的油壓迅速上升。當油壓高于噴油器開啟壓力時,針閥開啟,燃油噴入到氣缸內。

4、卸荷過程

當噴油脈沖指令終止時,電磁閥斷電,回油通道接通,燃油從回油通道內回到燃油箱中,高壓燃油經閥口向低壓系統泄壓,高壓油路壓力下降,當油壓降低到不足以開啟針閥時針閥落座,噴油結束。

總結:

隨著工業設計和制造水平的不斷提升,現代柴油機機性能愈來愈優良。高動力、低排放、低油耗和高可靠性已成為各大廠商發動機產品的賣點。相信通過國內綜合工業水平的大幅度提升,各主機廠和發動機廠不斷努力進步定會造出更加性能優良的產品,讓用戶在電力使用過程中更加安心。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com