|

新聞主題 |

柴油發動機潤滑系統的功能與潤滑方式 |

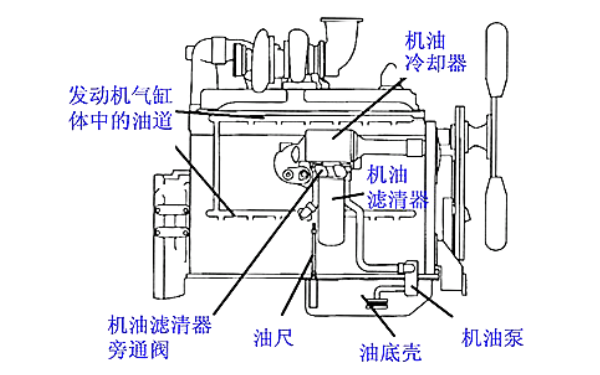

摘要:柴油發動機潤滑系統由機油泵、濾清器、壓力表、溫度表、冷卻器、調壓閥等組成。機油泵、油簽殼、機油道和油管,用以儲存機油,使機油在運動機件間強制循環;機油細濾器、粗濾、集濾器,用以清除機油中的各種雜質;機油壓力表、機油溫度表,用以顯示潤滑系統進工作狀況;機油冷卻器,用來冷卻機油,防止機油溫度過高,影響潤滑效果;調壓閥、壓閥和旁通閥,用以調節和限制機油壓力,保證柴油發電機組潤滑系統安全可靠地工作。

一、潤滑系統的功能

當一個固體表面在另一個固體表面上滑動或滾動時,其運動必然受到兩表面間摩擦力的阻礙,同時產生熱量。在無任何潤滑條件下的摩擦(干摩擦)必然引起表面嚴重破壞和擦傷。在柴油機中,減少兩相對運動表面之間干摩擦的主要方法是在兩表面之間用一層完整油膜隔開,使兩表面間的干摩擦變成液體分子間的液體摩擦。柴油機潤滑系統的結構分布如圖1所示。

在柴油機中潤滑系統有以下作用:

1、潤滑作用

在相互運動表面保持一層油膜以減小摩擦,減小摩擦功耗,提高機械效率;減小機件磨耗量,延長使用壽命,這是潤滑系統的主要作用。

2、冷卻作用

帶走兩運動表面因摩擦而產生的熱量,保證工作表面的適宜溫度。

3、清潔作用

清洗摩擦表面,帶走磨損下來的金屬細末及其它微粒,防止出現磨粒磨損。

4、密封作用

產生的油膜同時可起到密封作用,如活塞與缸套間的油膜除起到潤滑作用外,還有助于密封燃燒室空間。

5、防腐作用

潤滑油膜隔絕了空氣及酸性物質與零件表面的直接接觸,從而減免了它遭受氧化,腐蝕的程度。

6、消振隔聲作用

形成的油膜可起到緩沖作用,避免兩表面直接接觸,減輕振動與噪音。

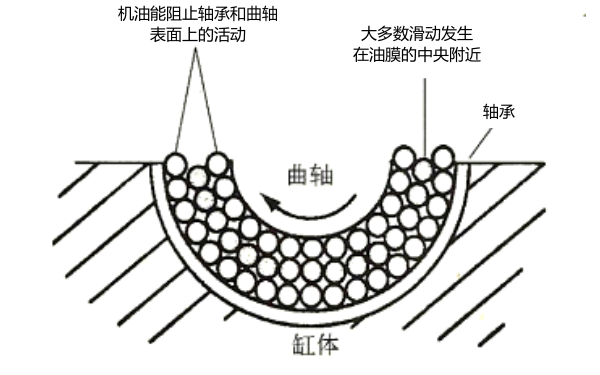

柴油發電機潤滑系統的基本任務是將一定數量、清潔和溫度適宜的潤滑油送至各摩擦表面進行潤滑。隨著柴油發電機強化程度的提高,對潤滑系統和潤化滑油都提出了更高的要求。如圖2所示,潤滑系統將潤滑油輸送到潤滑部位,潤滑油像小球一樣使運動機件與接觸機件減少摩擦。

|

圖1 柴油發動機潤滑系統部件分布圖 |

圖2 機油像許多小球軸承充滿在軸與缸體之間形成滑動 |

二、柴油機潤滑方式

柴油發電機工作時,由于各機件的工作條件不同,對潤滑強度的要求也不同,因而潤滑方式也就不同,常用的潤滑方式有以下四種:

1、飛濺式

柴油發電機工作時,利用運動機件飛濺起來的機油顆粒或油霧來進行潤滑的左式叫飛濺潤滑。這種潤滑方式是利用曲軸旋轉時連桿大頭的攪拌作用,將部分機油擊打主數小的顆粒或油霧,分布到需要潤滑運動機件的表面,如活塞、汽缸壁、凸輪軸、凸輪等。

2、壓力式

壓力式潤滑方式是利用機油泵將機油以一定的壓力強制輸送到各運動機件的摩擦表面。這種潤滑方式工作可靠,潤滑強度可以調節,但結構比較復雜。用以潤滑凸輪軸軸承、連桿軸承、主軸承、氣門機構等。壓力潤滑的優點是能保證滑油連續循環供應,使摩擦件的工作安全可靠,并有強烈的清洗作用,可通過潤滑系統的壓力表和溫度計掌握控制潤滑情況,便于實現自動控制,可使用粘度較低的滑油,使用期長,耗量少。因此壓力潤滑在各類柴油機中得到最廣泛的應用。

3、混合式

壓力式和飛濺式并存的潤滑方式叫混合式潤滑方式。

4、高壓注油潤滑

通過專門的注油器建立2MPa左右的高壓,定時、定量地將滑油經缸套上的注油孔供給氣缸套與活塞之間進行潤滑。這種潤滑方法主要用于大型低速十字頭式柴油機中缸套和活塞的潤滑。

三、潤滑系統的影響因素

潤滑系統的污染物包括灰塵和雜質顆粒、碳、水、燃油、機油氧化物和酸性物積聚。因此,需要過濾潤滑油并定期更換潤滑油。造成污染的原因如下:

1、雜質進入

空氣中的尖埃和雜質可以從外界通過各種途徑進入發動機內部,如空氣濾清器損壞不及時修復時。

2、竄氣的影響

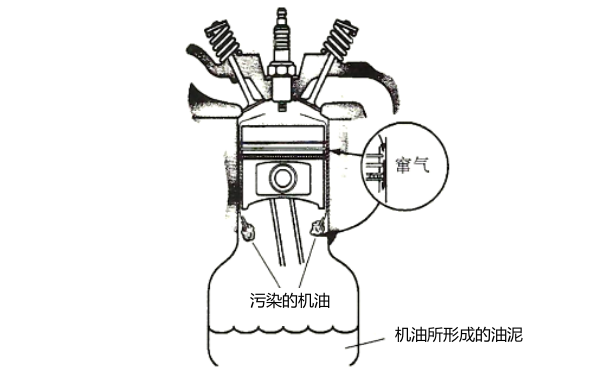

許多炭和炭黑的顆粒在燃燒過程中未被完全燃燒,竄入曲軸箱,污染潤滑油。

當曲軸和軸承之間發生移動時,內層的機油彼此靠著滑動,從而減小摩擦,但燃油和炭煙通過活塞環,進入曲軸箱,如圖3所示,這個過程又稱為竄氣。此外,如果炭和灰粒保留在機油中,則發動機的壽命可能會急劇下降。所以,必須將機油過濾以清除這些顆粒。

3、水進入機油的影響

由于冷卻系統的泄漏或水蒸氣會導致水污染潤油。水蒸氣是燃燒的副產品。竄氣過程強迫水蒸氣進入曲軸箱。當水蒸氣進入曲軸箱時,它將冷卻并凝結成液體。水蒸氣還可以通過各種途徑進入曲軸箱。例如,空氣中水分,當外界空氣流過曲軸箱時,空氣中的水分冷凝成液體,使曲軸箱內的水與機油混合產生油泥和酸性物的問題。當機油與水及其他污染物混合而變稠時,油泥便產生了。

4、燃油進入機油的影響

當未燃燒或部分燃燒的燃油進入曲軸箱時,會嚴重地影響機油的性能。燃油系統的工作不正常(濃混合氣),包括噴油器和壓力調節器不正常工作、燃燒不足、正時錯誤或活塞和活塞環磨損過量都會導致燃油進入曲軸箱。在柴油發動機中,噴油故障和發動機部件磨損會產生同樣的情況。所以發動機都存在燃油稀釋曲軸箱機油,概率可以達到50%。燃油的存在如當燃油含量:汽油超過5%、柴油超過7%時,會導致發動機快速磨損和機油品質惡化。5%的燃油污染會改變機油的質量,會使機油變稀,很少能粘到移動部件上,這種改變降低了機油的潤滑能力。當有1%~3%的燃油用稀釋機油時,機油的SAE黏度在30左右。但是,當向機油中添加更多的燃油,稀釋百分之在10%左右時,SAE黏度降至8~10。黏度降低使機油更稀,潤滑、冷卻、清潔和密封的能力降低。

5、機油氧化現象

發動機內的機油氧化發生在正常工作過程中。機油氧化定義為碳氫化合物及其他燃燒產物與氧氣的化合。這是燃燒的正常過程或副產品,結果是在曲軸箱內產生了酸。這個過程使機油有很高的酸性。機油氧化由于發動機中使用的某些類型的金屬而被增強了。事實上,某種金屬擔當了催化劑,一種加速該過程的媒介物,促進了進一步的氧化,從而向機油中增加了更多的腐蝕性的酸。機油溫度的升高和曲軸箱中水的增多也增強了機油的氧化。一旦機油氧化過程開始,由于它是自加速的,所以情況會逐漸地變得更糟。

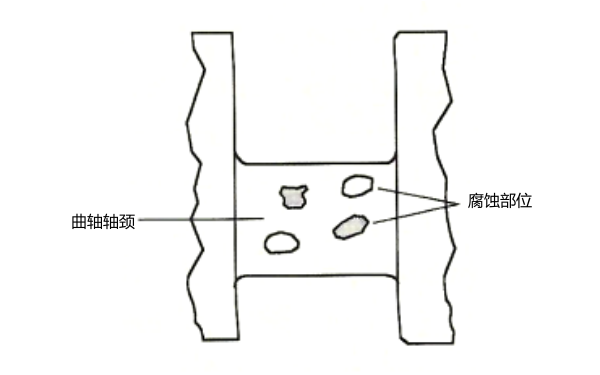

6、點蝕(穴蝕)的影響

某些有機酸有很高的腐蝕性。其他的有機酸在發動機曲軸箱內形成膠和漆狀物。如果沒有定期地更換機油,有機酸將侵蝕某些軸承金屬。機油中的酸在金屬表面上造成點蝕,最終導致部件故障。如圖4所示,點蝕經常發生在曲軸軸頸上。如果出現這種情況,曲軸和連桿軸承之間的摩擦力將增加。額外的摩擦經常會導致軸承過早地磨損。

當機油中有酸時,點蝕經常發生在發動機處于存放狀態。因此,一個好的辦法就是:對于將要存放的任何發動機,一定要更換發動機中的機油。更換機油后,酸被清除,不會再發生點蝕了。酸還與殘余的機油發生反應,形成軟塊,這些軟塊稱為油泥。油泥沉積在油道、油底殼、濾清器和油冷卻器中,造成發動機故障。大量的氧化產物在活塞、氣門、氣門桿和發動機其他部件上形成硬漆。油泥、酸和漆膜明顯地降低發動機壽命,因此,盡可能多地減少氧化是非常重要的。

機油必須能夠減少發動機內部的污染物和冷卻、潤滑及密封相關部件,使發動機連續運行。

|

圖3 發動機竄氣易形成污染 |

圖4 進入機油中的酸引起腐蝕和點蝕 |

四、機油基本要求

1、黏度要適當

黏度表示機油的“稠稀”程度,它是機油最主要的性質。機油黏度大,承載能力強,易于保持液體潤滑工作狀況。但黏度過大,會使摩擦阻力增加,造成柴油發電機有效功率下降,低溫時起動困難;黏度過小,機油容易從運動機件的間隙中流失,油膜不易保持,潤滑性能變差,從而加劇機件的磨損。機油的黏度受溫度的影響,溫度升高時,黏度下降;溫度降低時,黏度增大。機油的黏度隨溫度的變化越小越好。反映機油黏度隨溫度變化的性質,常用運動黏度比表示。運動黏度比小,表示機油黏度隨溫度的變化小,柴油發電機正常工作時,溫度的變化對機油黏度的影響不大。在實際工作中,有時采用加入添加劑的方法來減小機油的運動黏度比。

2、凝固點要低

機油冷卻到完全喪失流動性時的溫度叫凝固點。凝固點高的機油容易失去流動性,機油達到凝固時,潤滑系統就不能正常工作。因此,要求機油的凝固點要低,特別是嚴寒地區,凝固點一般要求在-30℃~0℃。

3、適當的閃點

機油加熱到某一溫度時,一部分會揮發變成油蒸汽,油蒸汽與周圍空氣混合形成一種混合物,當遇到明火時會立刻發出閃光,這個發生閃光時的溫度叫做閃點。閃點是用來評價機油的易燃性和揮發性的指標。閃點越低,機油的揮發性越強,會增加使用消耗。柴油機用機油的閃點一般在185℃~215℃左右。

4、對機件無腐蝕作用

機油對金屬應無腐蝕作用。機油對金屬的腐蝕主要是油中含有酸堿類化學雜質而引起的。特別是含酸物質越多,酸值越大,對機件表面的腐蝕作用越厲害。因此,除了不允許在機油中含有水溶性酸和堿外,還要求酸值越小越好。

5、無起泡性

機油受劇烈的攪拌侵入空氣,而發生泡沫時,會阻礙機油泵的泵油作用,造成機件潤滑表面斷油,使局部零件過度磨損。

總結:

由于柴油機使用的潤滑油種類繁多,操作人員應能正確地選擇滑油,并管好用好滑油。總之,潤滑系統是柴油發電機組中不可或缺的重要系統,其組成部分和工作原理相互配合,為柴油發電機組提供了減少摩擦、冷卻和清洗等功能,以確保柴油發電機組的正常運行和延長使用壽命。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com