|

新聞主題 |

機油散熱器的作用、流場分析及阻力模擬試驗 |

摘要:針對某柴油機機油散熱器水道阻力較大,影響到柴油發電機工作性能的問題,采用三維計算機流體動力學(CFD)軟件對機油散熱器進行流場分析及阻力模擬。根據模擬結果,找到流體阻力大的原因,對模型進行了優化設計。對優化后的模型進行再次模擬,以確定最優方案,并對優化后樣品進行阻力測試,以驗證仿真結果的準確性,為后續機油散熱器的設計提供數據支持。

一、機油散熱器分類

為了保持機油在適宜的溫度范圍內工作,柴油機潤滑油路一般都裝有機油散熱裝置,用來對機油進行強制冷卻。機油散熱裝置可分為兩類:以空氣為冷卻介質的機油散熱器和以水為冷卻介質的機油散熱器。

1.水冷式機油散熱器

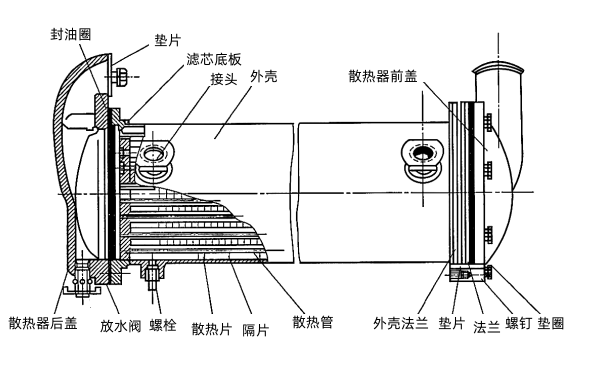

水冷式機油散熱器由外殼、前蓋、后蓋和冷卻器芯子組成,如圖1所示。冷卻器芯子上有許多銅管和散熱片,以增大散熱面積。

機油從外殼上的進油口進入,在銅管外面流動,從出油口流出。冷卻水則由后蓋上流入,經銅管內從前蓋上流出。在后蓋的下部有一個放水開關,專供放盡冷卻器中的冷卻水,冬季放水時也應將此開關打開放水。

水冷式機油散熱器的工作原理是:當柴油發電機起動后,冷卻水的溫度上升較快,而這時機油的溫度較低,因此,在機油冷卻水的加熱下,油溫迅速升高,黏度下降,以適應工作需要。柴油發電機轉入正常工作后,當機油溫度高于冷卻水溫度時,機油散熱器便恢復其作用,用水來冷卻機油,使機油溫度保持在正常范圍內。

2.風冷式機油散熱器

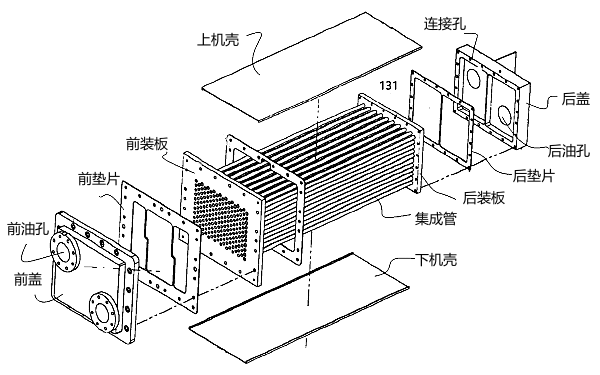

風冷式機油散熱器安裝在冷卻系統散熱器的前面(或后面),它利用風扇煽動的空氣來冷卻。其構造如圖2所示。它由扁銅管、散熱片、框架、進油管和出油管組成。柴油發電機工作時,從機油泵壓送來的機油經機油濾清器進入機油散熱器,被空氣冷卻后,經出油管流入主油道去潤滑各運動機件。

|

圖1 柴油機水冷式機油散熱器 |

圖2 風冷式機油冷卻器結構圖 |

二、機油冷卻器研究

1、研究的目的

潤滑油路是決定柴油機使用壽命的關鍵因素之一。潤滑油路除了潤滑功能外,還可以確保柴油發電機部件的冷卻和防蝕。機油散熱器是保證潤滑油路正常工作的關鍵因素,機油散熱器通常由柴油發電機冷卻液在其中進行冷卻。冷卻器必須合理設計,以便在最高冷卻液溫度時,也不會出現過高的潤滑溫度。同時,機油散熱器需要降低其介質流動的阻力,以便降低其對柴油發電機功率的損耗。

這些對機油散熱器的CFD仿真研究和試驗研究都為本文提供了有益的參考。本文以某機油散熱器出現高水阻為研究對象,通過三維CFD數值模擬獲得其流阻特性,找到引起高水阻的原因。研究人員針對具體問題設計改進方案,再通過三維CFD數值模擬驗證改進方案的可行性。后期,研究人員對該機油散熱器樣件進行了臺架試驗,獲得其流阻特性的試驗數據,驗證了仿真結果的準確性。

2、幾何模型仿真

研究人員將機油散熱器水道內腔三維模型導入ANSYS MESHING程序進行網格劃分。仿真采用三角形網格類型來初步劃分面網格,選擇網格尺寸為0.5mm。網格劃分的高級尺寸控制函數采用了基于臨近單元和曲率的方法,同時設置相關度為高度相關,并對網格進行高度光順和緩慢過度,以保證網格質量。模型網格共有19218935個單元。

仿真采用三維穩態流動計算。介質流動為不可壓縮定常流動。湍流模型選擇可實現k-e模型,壁面函數選擇標準壁面函數。入口流速為2.425m/s,出口邊界條件采用壓力出口。入口速度為均勻流,方向垂直于入口截面。

三、試驗與仿真分析

1、臺架試驗

該試驗測試系統由進水供給系統和進油供給系統兩個部分組成。進水供給系統通過電動控制閥對進水流量進行控制,進水流量為50~500L/min,水流進口溫度為35~105℃,穩定度控制為±1%,測量精度為±0.35%,最大水流進口壓力為280kPa。進油供給系統通過電動控制閥對進油流量進行控制,進油流量為40~250L/min,潤滑油進口溫度為35~120℃,穩定度控制為±0.5℃,測量精度控制為±0.01℃,最大入口壓力為600kPa。

為了驗證仿真方法的合理性和有效性,研究人員按照不同工況對機油散熱器樣件進行了臺架試驗。研究人員采用高精度試驗臺測量進水流量和阻力,為仿真模擬提供依據。研究人員按照進水流量范圍60~140L/min和流速范圍1.039~2.425m/s共設置了5種工況,如表1所示。

表1 不同進水流量和入口流速的工況設定

|

項目

|

進水流量/(L·min-1)

|

入口流速/(m·s-1)

|

|

工況1

|

60

|

1.039

|

|

工況2

|

80

|

1.385

|

|

工況3

|

100

|

1.732

|

|

工況4

|

120

|

2.078

|

|

工況5

|

140

|

2.425

|

2、仿真結果驗證

根據水側壓降的仿真計算結果與試驗結果對比曲線,隨著水流量增加,阻力也逐漸增大。仿真結果整體數據相對測試結果偏小,這是由于研究人員對仿真模型進行了簡化。仿真結果與試驗變化趨勢總體一致,最大壓降誤差為9.07%,與試驗結果比較吻合,從而證明了仿真模型的有效性。

3、水路改進前的仿真結果

水道右側為水流進口,進水口的壓力為41.43kPa。水道左側低壓處為出水口。從圖8可見,從水流進口到水流出口處,壓力呈現出明顯的三級階梯遞減,而且高壓區集中在水道左側。

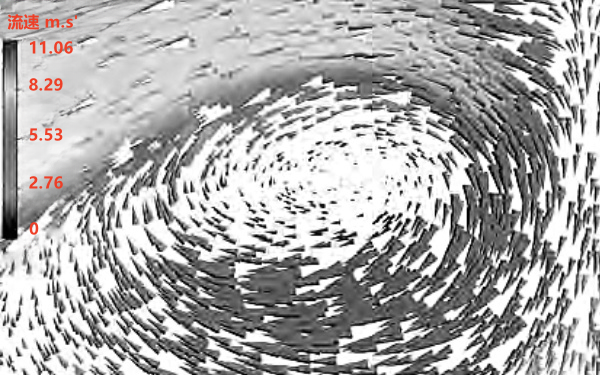

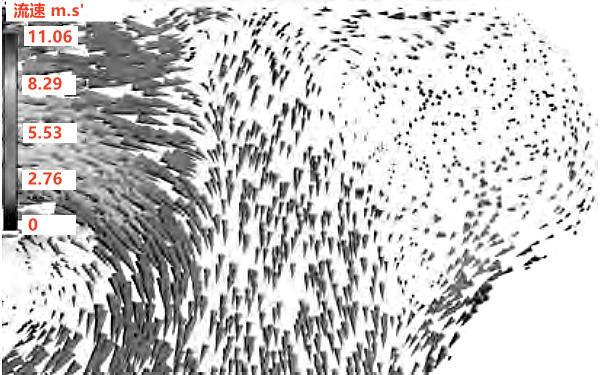

從水道整體流場分布圖可見,水流進入水道后即分為2條支路流動,芯子處的水流量為46.5L/min,旁通處的水流量為93.5L/min。在水流出口處有明顯的漩渦。從圖3可以看出漩渦的速度梯度,因為漩渦的原因,水流阻力增大了。在芯子出水口處有2股水流的沖擊區,從圖4可以看到沖擊的范圍及水流對沖后的流向。由于水流沖擊的影響,芯子出口處出現了明顯的滯留區。所以,在水道優化設計時,研究人員需要考慮優化整體流場結構,增加分隔板進行導流來避免上述問題。

4、水路改進后仿真結果

水道優化后過芯子的水流量為58.5L/min,旁通水流量為81.2L/min。在經過優化后,芯子獲得了更多水流量,水流量增加了37.5%,更利于增加散熱量。水從芯子出口出來后直接引流到水道出口,避免了兩股水流對沖。局部還存在有漩渦,但較優化前已有明顯改善,而且大部分冷卻水直接導流到了出口。進口壓力為27.58kPa,水流阻力相對優化前降低了50.21%。

5、水路改進后的仿真結果與試驗結果比較

根據水路改進后水側壓降的仿真計算結果與試驗結果對比曲線。仿真結果與試驗結果非常吻合,最大壓降誤差為7.57%。隨著水流量的增加,仿真結果與試驗變化趨勢一致,從而證明了仿真模型的有效性。

|

圖3 機油冷卻器漩渦區流場分布圖 |

圖4 機油冷卻器沖擊區流場分布圖 |

總結:

研究人員采用三維CFD模擬仿真,進行機油散熱器水道流場和壓力場分布的計算。通過試驗驗證,將各工況下的仿真結果與實測結果進行比較,兩者吻合良好。研究人員利用仿真軟件模擬冷卻器內部水道流動情況,可以直觀看到芯子水路與旁通水路對沖導致動量損失影響了冷卻液流動,壓降增大。根據仿真結果,研究人員對水路進行改進,在芯子水路與旁通水路間設置分隔板對介質進行引流。該優化方案可以有效降低機油散熱器水阻,滿足柴油發電機組整機匹配的要求。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:柴油發電機組的黑啟動原理

- 下一篇:康明斯PT燃油泵、噴油嘴、調速器的結構原理