|

新聞主題 |

集裝箱發(fā)電機組外罩油漆工藝的要求 |

摘要:為了保證結構件在5年乃至10年內不能銹蝕,提高靜音集裝箱的使用壽命,港口使用的集裝箱式柴油發(fā)電機外殼涂層厚度以及工藝要求較其他工業(yè)設備有更高的要求。一般港口用柴油發(fā)電機組的外殼金屬結構的涂漆分為三層,即底漆、中漆和面漆。鋼材預處理質量直接影響油漆的壽命。這些影響油漆對的基體的附著從而影響壽命主要因素有基體表面粗糙度、油污、鐵銹、氧化皮、灰塵、及其他化學雜質,如氧化物、硫酸鹽等。表面預處理的主要作用是清除表面導致油漆過早失效的雜質;并且提供油漆系統(tǒng)一個容易濕潤和很好附著的表面。

一、涂裝預處理

1、鋼材表面預處理要求

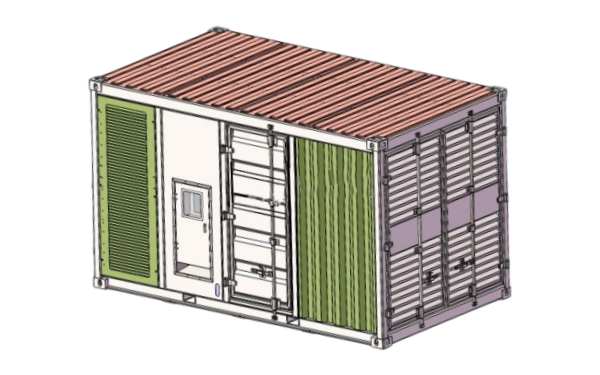

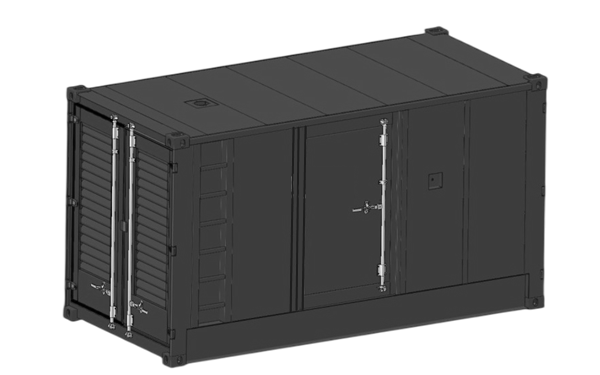

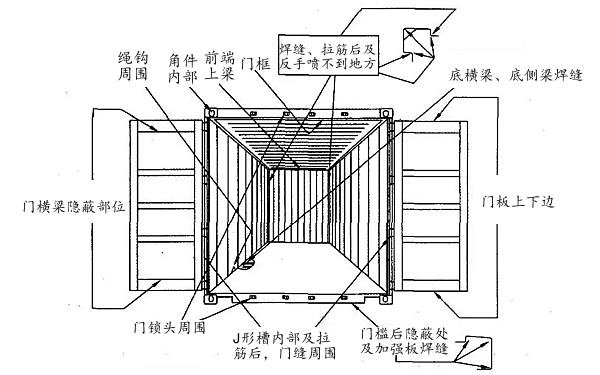

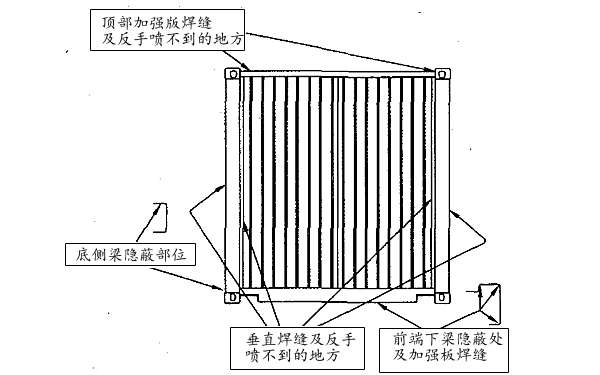

柴發(fā)集裝箱外觀如圖1、圖2所示。

(1)噴砂清潔度等級:ISO 8501-1, Sa2.5;

(2)表面粗糙度:平均Rz 25-40μm;

(3)噴砂密度:85%,清理所有可見雜質;

(4)噴砂表面灰塵:用壓縮空氣吹去所有可見灰塵;

(5)油污:用有機溶劑擦洗或火焰處理,去除所有可見油污;

(6)焊煙:用有機溶劑、鋼絲刷或噴砂方法去除;

(7)白灰:用清水沖洗或采用鐵刷或噴砂處理去除所有可見白灰;

(8)焊接飛濺:所有焊接飛濺必須用扁鏟、手錘或砂輪機清理干凈;

(9)焊接修補區(qū):重新噴砂,在不便噴砂的條件下,用鐵刷、打磨工具清理。

|

圖1 柴油發(fā)電機組集裝箱圖紙外觀 |

圖2 柴油發(fā)電機組集裝箱實物外觀 |

2、預處理的目的和除銹方法

在原材料處理上,首先對進場后的型鋼和板材進行預處理,去除油污和水分。表面預處理的鋼材,應該按照矯形、除銹、預處理的順序進行,經過預處理的鋼材,不得有氧化皮和污物,處理后的鋼材質量應該達到Sa2.5的要求。處理后,應在鋼板沖砂清潔后4h內噴涂防銹底漆,以防止鋼板氧化影響涂料的防腐效果。涂裝預處理的目的有兩點:

(1)去除金屬表面的附著物或者生成的異物,使金屬表面有一定的耐蝕性;

(2)提高金屬與涂膜的附著力。其預處理的方式主要是機械預處理,常見的除銹方法、特點的比較見表1。

表1 各種除銹方法特點的比較

|

方法

|

優(yōu)點

|

缺點

|

處理程度

|

|

干式噴砂

|

能把氧化皮,銹完全除去,形狀復雜的也可處理

|

砂塵飛散顯著,污染嚴重,耗能大

|

優(yōu)

|

|

濕式噴砂

|

(1)同上

(2)砂塵的飛散少于干式

|

由于用水,處理后易生銹,耗能大

|

優(yōu)

|

|

噴鐵砂或噴鋼丸、鋼絲段

|

能把氧化皮,銹蝕完全除去,形狀雜的也可處理

|

耗能大

|

優(yōu)

|

|

拋丸

|

能把氧化皮,銹蝕完全除去,效

率高

|

薄板件或形狀復雜的產品不能采用,受場地限制

|

優(yōu)

|

|

采用圓盤打磨器、電動刷等電動或氣動工具

|

能把銹除去,操作方便

|

氧化皮難以除去,效率比上述各方法低,形狀復雜的產品不適用

|

良

|

|

采用鋼絲刷等手工除銹

|

使用方便

|

不能徹底除銹,氧化皮更難除去,效率低

|

差

|

|

酸洗

|

可以完全除氧化皮和銹蝕

|

處理后必須干燥,對工件形狀大小有限制

|

優(yōu)-良

|

二、噴漆工藝要求

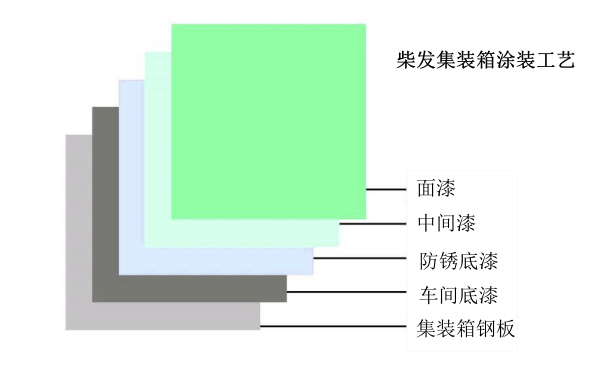

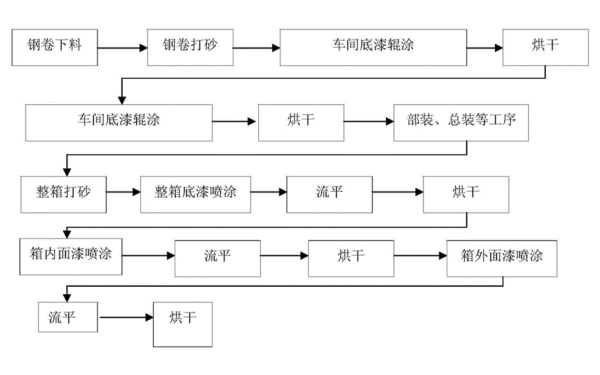

噴漆的涂層在柴發(fā)集裝箱表面分為四層,如圖3所示;工藝流程框圖如圖4所示。

1.車間底漆

通常使用的無機硅酸鋅材料,以中等或者低含鋅量的車間底漆應用最多,無機硅酸鋅耐熱性能好,力學性能優(yōu)異,干燥快、耐溶劑性能強、熱加工損傷面積小,因此被普遍用作車間底漆,低含鋅量的車間底漆符合鋼板臨時保護的要求,操作容易,同時也降低了氧化鋅對身體健康的危害。

2.防銹底漆

底漆的主要功能是防止鋼結構腐蝕。現(xiàn)代的發(fā)電機組集裝箱外殼主要采用含有鋅粉的油漆作為底漆。由于金屬鋅的電極電位比鋼鐵更低,水分首先與鋅發(fā)生電化反應,從而保護了鋼鐵不受腐蝕。

3.中間漆

中間漆具有兩個功能:

(1)連接底漆和面漆,作為底漆和面漆之間的過渡油漆,改善涂層之間的覆涂性和附著力;

(2)防止水分和其他物質對底漆及金屬材料的滲透,中間漆一般使用隔絕的環(huán)氧厚漿型油漆,能有效地延緩水分和電解質的滲透,因而在油漆中,環(huán)氧漆的膜厚是關鍵因素。

4.面漆

面漆具有優(yōu)異的耐候性能和良好的表面裝飾作用,現(xiàn)代的港口設備大多使用色澤鮮明的脂肪族聚氨酯油漆作為面漆。由于面漆的耐候性能好,能有效地防止紫外線、工業(yè)大氣等對中層漆的侵害,脂肪族聚氨酯也具有結構穩(wěn)定的特點,能較長久地保持油漆顏色及光澤。

|

圖3 柴發(fā)集裝箱的噴漆涂層結構 |

圖4 發(fā)電機組集裝箱涂裝工藝流程 |

發(fā)電機組集裝箱外殼金屬防腐面積大,采用涂裝防腐比較切實可行,只要選擇適宜的工作環(huán)境和優(yōu)質的油漆,防腐效果會比較理想。一般防腐時間為5~8年,而且涂裝防腐實施的工作時間比較短,并且方法簡單、方便,比較適合露天工作的設備。在使用期間如果發(fā)生局部油漆脫落,修補也比較方便。港機集裝箱外罩表面油漆厚度的一般要求見表2,主要表層噴漆如圖5所示,內部噴漆如圖6所示。

表2 集裝箱外罩表面油漆厚度的一般要求

|

部位

|

涂層

|

產品名稱

|

漆膜厚度/μm

|

|

|

外部

|

底漆

|

Interzine 52/388

|

環(huán)氧富鋅

|

50~75

|

|

中間漆

|

Intergard 475HS

|

厚漿型環(huán)氧涂料

|

100~150

|

|

|

面漆

|

Interthane 990

|

丙烯酸聚氨酯面漆

|

50~100

|

|

|

內部

|

底漆

|

Interzine 52/388

|

環(huán)氧富鋅

|

75

|

|

面漆

|

Intergard 475HS

|

厚漿型環(huán)氧涂料

|

100~150

|

|

|

鍍鋅件

|

打底

|

Intergard 269

|

環(huán)氧底漆

|

50

|

|

面漆

|

Interthane 990

|

丙烯酸聚氨酯面漆

|

50

|

|

5.熱鍍鋅工藝

因為油漆不耐磨損,一般在扶手欄桿和過道踏板等部位需要采用熱鍍鋅工藝處理。熱鍍鋅工藝的特點如下:

(1)鍍層完整、均勻

整個鋼材表面均受到保護,無論在凹陷處、管件內部,或任何其涂層很難進入的地方,都應該均勻的覆蓋。

(2)鍍層堅硬

鍍鋅層的硬度值比鋼材要大,最上層的Eta layer 只有70 DPN硬度,容易浸入凹陷處,而下層 Zeta layer 及 delta layer 分別有179及211 DPN硬度值比鐵材的159 DPN硬度值還高,故其抗沖擊及抗磨損性均相當良好。

發(fā)電機組集裝箱外殼普遍采用低碳鋼,低碳鋼在熱浸鋅時,容易獲得良好的外觀質量,且用鋅量較少。

(3)熱鍍鋅產品質量

① 熱鍍鋅產品質量主要包括外觀、鋅層厚度、鋅層附著力和鍍層均勻性等4個部分。其中鍍層均勻性按照GB/T 2694-2003《輸電線路鐵塔制造技術條件》標準要求。

② 鍍件表面、內構面、連接部位等應光滑整潔,色澤一致。不允許有磕碰、鋅刺、鋅瘤、積鋅、鋅灰、掛具痕跡、流痕和疊痕等異物及異形突起的外觀缺陷存在。構件焊接部位、角棱、死角和結構內部等部位應無鋅灰、積鋅、返銹水等現(xiàn)象。如有,必須修復。

③ 鍍件表面不能有打磨痕跡。連接部位、絲孔及連接面應無積鋅、無鋅瘤和鋅刺等。

④ 鍍件不允許變形,鍍鋅厚度一般在25~45mm之間。

6、流平

在漆房溫度下流平,讓油漆溶劑自然揮發(fā),應注意保證流平時間以利于下道油漆施工。

(1)在漆房溫度下流平,讓溶劑自然揮發(fā),為防止烘干過程中的油漆缺陷應保證流平時間。

(2)對內外面漆膜較薄或被污染的部位等分別用內外漆進行補涂以達到涂裝要求。

7、烘干

(1)溫度:65-95℃,根據不同油漆的性能進行適當調整

(2)時間:約8-10分鐘

(4)避免較高溫度或快速升溫,防止出現(xiàn)的針孔等缺陷。

8、完工檢查

仔細檢查柴油發(fā)電機組集裝箱箱內、箱外油漆缺陷,發(fā)現(xiàn)缺陷應按規(guī)范要求進行修補。

|

圖4 發(fā)電機組集裝箱內部油漆噴涂部位 |

圖5 發(fā)電機組集裝箱表層油漆噴涂部位 |

三、集裝箱質量檢驗

1、外觀檢查

查看發(fā)電機組集裝箱表面是否有顏色不均勻、漆面不光滑、有氣泡、流掛、裂紋、掉漆等問題。

2、厚度檢測

使用厚度測量儀檢測發(fā)電機組集裝箱表面涂層的厚度是否符合要求。

3、附著力檢測

使用刮削法、十字劃格法等方法對發(fā)電機組集裝箱表面涂層進行附著力測試。

4、耐鹽霧測試

將噴漆的發(fā)電機組集裝箱置于鹽霧試驗箱中,測試其在惡劣環(huán)境下的耐久性。

5、其它測試

根據需要,還可以對發(fā)電機組集裝箱進行磨損、耐磨性、抗紫外線等測試。

總結:

由于集裝箱式發(fā)電機組占地面積小,集裝箱內空間也小,需合理地布置縱橫面,但滿足發(fā)電機組運行和環(huán)境的要求依然存在一些困難。這就要求我們的設計師在設計中要非常了解發(fā)電機組性能要求,設計出滿足發(fā)電機組要求的集裝箱。集裝箱式發(fā)電機組設計是一個復雜過程,除上述因素外,在一些特殊環(huán)境中特別是對表層涂裝還有很多需要注意的細節(jié)。通過本文對油漆涂裝工藝分享,能使大家對集裝箱式發(fā)電機組有深刻認識,并在相關工作中更加得心應手。

----------------

以上信息來源于互聯(lián)網行業(yè)新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發(fā)電機組技術數據與產品資料,請電話聯(lián)系銷售宣傳部門或訪問我們官網:http://m.dhgif.com