|

新聞主題 |

單、雙軸承發電機聯接盤對中校正方法 |

摘要:在發電機安裝中軸系安裝的質量是保證柴油發電機組安全運行的關鍵因素之一,軸系安裝不合理,會導致各軸承負荷分配不均勻。按柴油發電機組靜態及負荷運行工況,合理分配各軸承的負荷,是軸系安裝的關鍵,為此,在軸系安裝和維修時,對輪軸系的對中問題尤為關鍵。現有技術中一般是先經過大量的手工計算,決定一個調整方案,然后一次次試調、測量,使調整結果逐漸達到對輪中心的偏差容許值,因而耗費大量的時間和人力。如何進行快速便捷的對中一直是發電機組軸系安裝中急需解決的問題。

一、單軸承發電機聯接

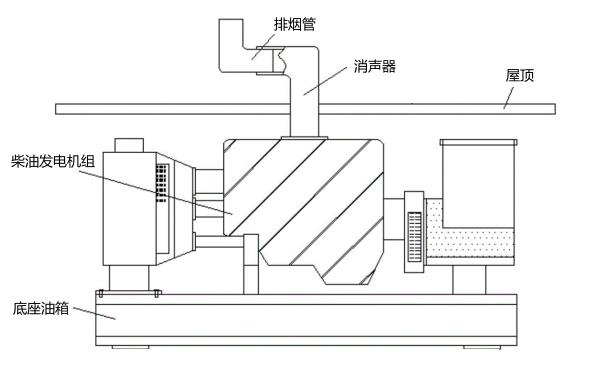

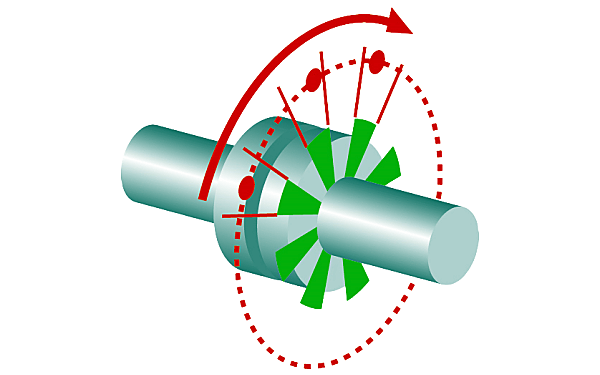

● 裝有法蘭軸和一體式風扇葉輪的單支承發電機的聯接

單軸承發電機的主軸只有后端一個軸承,前端通過盤片聯軸器與柴油機飛輪連接。柴油機后端軸承起著承載發電機主軸的作用,同時發電機罩殼與飛輪殼殼體直接連接,將柴油機與發電機連接成一個整體,即成套為柴油發電機組(如圖1所示)。本文是對與柴油機配套的單支承發電機的補充說明的修改。為了便于運輸和配套,在驅動端通過螺栓將半止動環與風扇室和軸支承環相聯接,使發電機轉子處于徑向中心并沿軸向定位。在發電機未與柴油機成套之前不得拆除兩半止動環。

1、法蘭聯接校準

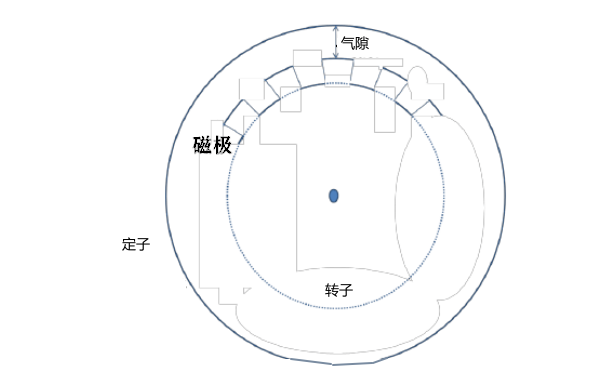

(1)與柴油機聯接要細致地對準,以避免軸承和轉軸受到附加載荷而出現噪聲及不穩定運行。尤其重要的是氣隙要均勻。發電機可安裝在水泥基座或鋼制公共底座上,檢查底腳平面尺寸是否與圖紙保持一致。

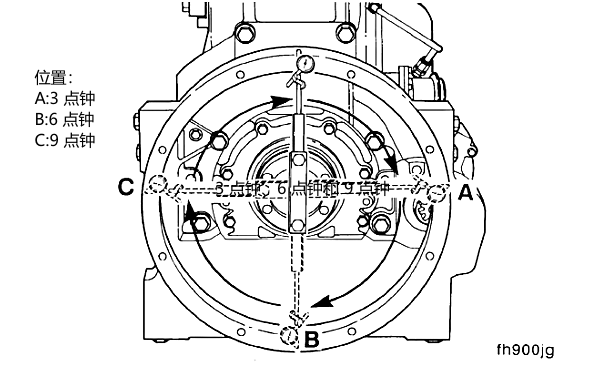

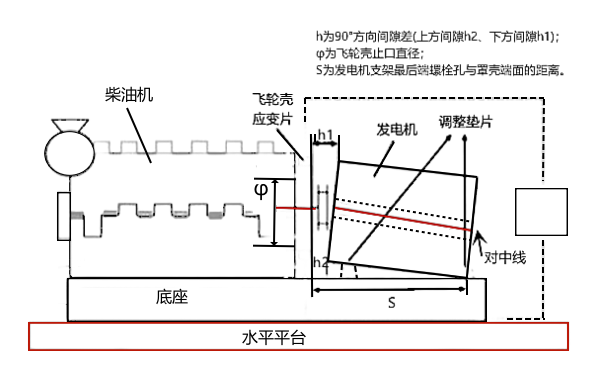

(2)發電機應通過傳動裝置與柴油機可靠對準,柴油機已按制造廠的安裝說明校準完畢后,發電機的聯接對準應按以下要求進行:將發電機安裝在水泥基座或鋼制公共底座上,在機座底腳下嵌入薄墊片,直至發電機法蘭端面與柴油機飛輪殼端面平行,中線對準為止。如圖2所示。

經驗表明,發電機非驅動端所需墊入的薄片比驅動端少,這是由于飛輪重量引起柴油機聯接法蘭端傾斜所致。進一步調整發電機的軸向安裝位置后用螺栓將傳動裝置法蘭緊固,再初步緊固底腳螺栓,拆下兩半止動環。

2、檢查氣隙

(1)檢查軸支撐環與驅動端之間的氣隙,四周的氣隙必須均勻。如果氣隙“最大-最小”處的測量值最大差別超過0.3mm時,增加或減少機座底腳下的薄墊片進行調整。

(2)緊固壓緊螺栓并再次檢查柴油機曲臂極限位置的軸線偏差,往往需要多次,才能校準氣隙和曲臂極限位置的軸線偏差。

3、轉子的縱向位置

本來,發電機轉子通過螺栓固定兩半止動環就可軸向定位。但由于單軸承發電機在非驅動端有一個浮動軸承(滾動軸承或滑動軸承),轉子的軸向位置很可能在校準時已有所改變。所以,應該檢查風扇室和軸支撐環法蘭端面的軸向間隙必須保證(6±0.8)mm。否則要軸向地移動定子機座。

4、固定止動環

(1)用螺栓將兩半止動環固定在驅動端。

(2)止動環聯接是垂直的。

(3)依靠已提供的螺栓封住兩半止動環上的孔,并用彈簧墊圈鎖緊。

|

圖1 柴油發電機組總裝圖 |

圖2 柴油機飛輪殼端面定位測量點 |

● 裝有法蘭軸的單支承發電機的聯接

1、法蘭聯接校準

(1)與柴油機聯接要細致地對準,以避免軸承和轉軸受到附加載荷而出現噪聲及不穩定運行。尤其重要的是氣隙要均勻。發電機可安裝在水泥基座或鋼制公共底座上。

(2)檢查底腳平面尺寸是否與圖紙保持一致。發電機應通過傳動裝置與柴油機可靠對準,柴油機已按制造廠的安裝說明校準完畢。發電機的聯接對準應按以下要求進行:將發電機安裝在水泥基座或鋼制公共底座上,在機座底腳下嵌入薄墊片,直至發電機法蘭端面與柴油機端面(飛輪)平行,中線對準為止。

經驗表明,發電機非驅動端所需墊入的薄片比驅動端少,這是由于飛輪重量收起柴油機聯接法蘭端傾斜所致。進一步調整發電機的軸向安裝位置后用螺栓將傳動裝置法蘭緊固,再初步緊固底腳螺栓,拿走用于調整氣隙的墊片。

2、檢查氣隙

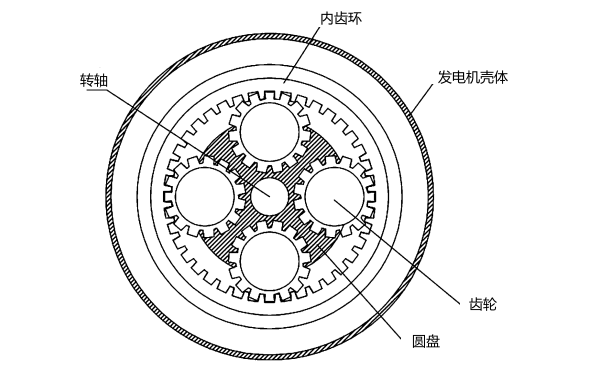

發電機轉子結構如圖3所示,氣隙位置如圖2所示。

(1)檢查軸支撐環與驅動端之間的氣隙,四周的氣隙必須均勻。

(2)為了便于運輸和配套,發電機轉子處于徑向中心并沿軸向用螺栓定位。

(3)如果氣隙"最大-最小"處的測量值最大差別超過0.3mm時,增加或減少機座底腳下的薄墊片進行調整。

經驗表明,非驅動端增加或減少的薄墊片的數量僅為驅動端的50%。緊固壓緊螺栓并再次檢查柴油機曲臂極限位置的軸線偏差,往往需要多次,才能校準氣隙和曲臂極限位置的軸線偏差。

|

圖3 發電機轉子結構示意圖 |

圖4 發電機氣隙示意圖 |

二、雙軸承發電機聯接

1、安裝聯接元件

安裝發電機軸之前,聯接元件必須平衡分布。剩下的不平衡聯接元件應少于ISO標準G級的2.5等級。

2、軸承無軸向運動

校準必須考慮聯接元件的公差。軸向、徑向和角度公差應該滿足聯接元件特性要求。

3、軸承有軸向運動

這種情況下,發電機轉子安裝的軸向位置在工廠初次試驗的時候已經調整好。

發電機配帶磁心測量表,驅動軸承側的軸上有凹槽,在與柴油機校準的時候必須保持轉子的位置不動。

三、對中技術的優點和效果

軸對中和孔對孔是目前國內大型機組比較常用的對中方法,主要方法見表1。由表1分析可以看出,幾種對中方法都有一定的局限性,測量精度有限,且操作起來不方便,耗時較長,要求專業技術人員進行測量。而激光對中儀的測量精度高、耗時短、適用面廣,只需要幾個小時的培訓,任何人都可以進行對中操作,是一種實用的對中方法,在大型發電機組對中可以發揮很好的作用。激光對中儀器示意圖如圖5所示。

表1 軸系對中方法對比

|

對中方法

|

軸對中

|

孔對中

|

|||||||

|

直尺法

|

百分表法

|

激光對中儀

|

拉鋼絲法

|

望遠鏡法

|

上假軸法

|

激光對中儀

|

|||

|

雙表法

|

三表法

|

單表法

|

|||||||

|

消耗時間

|

幾小時

|

數日

|

5~6 h

|

幾個月

|

數日

|

數日

|

5~6 h

|

||

|

測量精度

|

0.1 mm

|

0.01 mm

|

0.001 mm

|

0.1~0.01 mm

|

0.01 mm

|

0.01 mm

|

0.001 mm

|

||

|

誤差原因

|

讀數誤差、儀器精度有限

|

百分表支架彎曲、讀數誤差、機械連接晃動等

|

激光漂移隨機抖動、溫度影響等

|

鋼絲直徑、鋼絲繞度、人工判讀等

|

成像模糊基準線變動目視主觀誤差

|

假軸表面不均、假軸繞度

|

激光漂移、隨機抖動、溫度影響等

|

||

|

應用場合

|

中小型低速設備

|

軸向竄動小的中小型機器

|

對中精度要求高的精密設備

|

大中小型設備

|

測量距離可達10~30 m

|

大型長匝離孔類零件

|

大型長距離孔類零件

|

孔徑不大、長度較短的零件

|

適用于各種類型的孔

|

(1)如圖6所示,針對目前塞尺測量飛輪殼與發電機罩殼兩個端面間間隙進行對中時效率低且不便操作的問題,通過在飛輪殼周向設置應變片,測取飛輪殼與發電機罩殼兩個端面抵接時飛輪殼的形變,依據抵接狀態下飛輪殼各個方向形變一致來確定間隙分布均勻,便于在狹小空間內進行對中操作,提高安裝調整效率。

(2)通過應變片測取柴油機飛輪殼的形變,通過應變片測取參數確定發電機姿態,從而依據讀數變化調整發電機姿態,改變發電機支座墊片高度,實現快速準確調整。

(3)通過飛輪殼與發電機罩殼處于抵接狀態測取飛輪殼形變,與螺栓緊固飛輪殼、發電機罩殼時的狀態相同,在此狀態下進行姿態調整至滿足對中需求,避免了傳統對間隙測量后緊固螺栓導致的發電機移動而出現偏差的問題,調整完成后進行緊固不會對發電機位置產生二次改變,減少了間隙不合格導致的重復調整的問題。

(4)利用應變片獲取飛輪殼的形變,在多個位置的應變片獲取的形變參數相一致或在允許誤差范圍內時,飛輪殼端面與發電機罩殼端面貼合緊密且實現對中,并且,能夠依據不同位置處應變片測取的參數比對,獲取對應位置處的受壓情況,對應發電機姿態的偏差,方便進行發電機姿態的調整。

|

圖5 激光軸對中儀方法示意圖 |

圖6 柴油發電機對準找正示意圖 |

總結:

根據使用設備、應用場景、精度要求等等條件的差異,柴油發電機組對中有多種方法,包括傳統的直尺塞規對中法,打表法(千分表或百分表),隨著企業對柴油發電機組運行穩定的要求,及多數旋轉設備運轉速度的要求,最精確、適用范圍最廣的,還是激光對中法。激光對中法是利用激光給聯軸器兩端發射光束,當聯軸器出現偏轉時,光束的位移和能量信號都會受到影響,通過對光束的位置位移進行判斷,激光對中儀軟件可以進行自動計算,您可以直觀看到,具體偏移的位置、角度及需要調整的量,達到精準對中的目的,精度較高,適合于柴油發電機組對中。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:柴油發電機房地面基礎尺寸和做法

- 下一篇:柴油發電機組的技術要求及特點