|

故障檢修與技術維護 |

柴油發電機氣缸墊滲油漏水漏水問題分析與維修方法 |

摘要:柴油機氣缸墊、氣缸蓋和缸體裝配在一起,缸蓋底面與壓縮終了時的活塞頂部組成一個密封燃燒室,為了保證密封,在缸蓋和缸體之間裝有氣缸墊。通常,氣缸墊采用薄鋼板制作而成,其中,水道孔、油道孔、燃燒室密封孔采用橡膠圈與薄鋼板硫化粘結,粘接強度≥3 MPa,能有效承受最高燃燒壓力達15.5 MPa的沖擊,保證燃燒室密封,防止漏水、漏油、漏氣。氣缸墊失效將導致燃燒室密封不嚴并造成局部漏氣,使高溫高壓的氣體沖出燃燒室,造成氣缸套變形,密封阻水圈損壞以及缸蓋和缸體之間過梁處受高溫高壓氣體的沖擊,導致燒蝕溝痕,致使維修困難或機件報廢,這些情況將嚴重影響柴油發電機的使用經濟性及可靠性。

一、案例分析

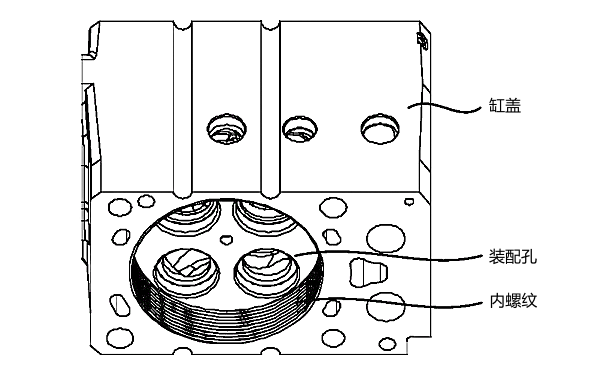

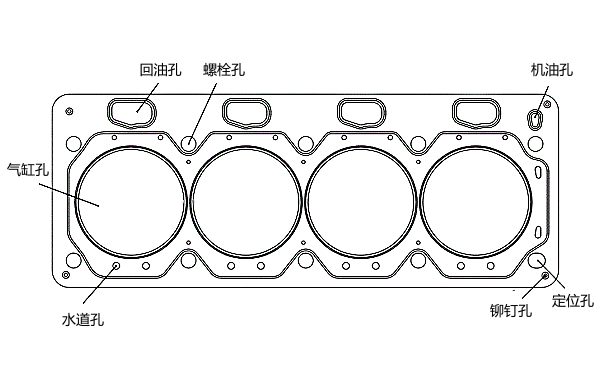

針對裝有康明斯4B3.9系列柴油機的深圳用戶,在運行了2000小時后試機時氣缸墊與缸體結合面有多處不同程度的油跡。疑是氣缸墊失效導致滲漏問題,結合氣缸墊、缸蓋和缸體的尺寸計算,以及密封結構的安裝(如圖1所示),通過對該現象進行了分析,并經過試驗驗證,確定了導致該現象的真實原因,并提出了優化措施,該問題得到解決。

1、現象描述

裝有康明斯4B3.9系列柴油機在試機時,發現柴油機氣缸墊與缸體結合面處有不同程度的油跡,懷疑是從氣缸墊處滲漏。

2、拆檢情況

拆卸缸蓋前對缸蓋螺栓的擰緊力矩進行了檢測,滿足檢驗力矩300(N·m),缸蓋螺栓裸露部分有機油。拆檢后目測檢查氣缸墊等零部件沒有異常,缸體螺栓孔內存有3~4mm機油。

3、原因分析

根據柴油機的工作原理和氣缸墊、氣缸蓋的安裝情況,初步分析認為:造成氣缸墊和缸體結合面有油跡的原因可能有以下幾種:

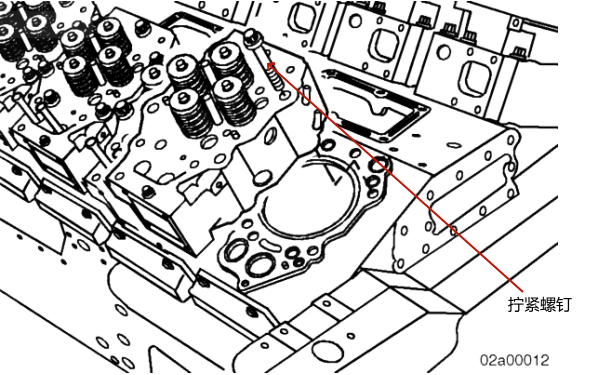

(1)缸蓋螺栓擰緊力矩不足,引起氣缸墊滲油漏水,其位置如圖2所示;

(2)氣缸墊橡膠厚度尺寸設計不合理,密封不嚴引起滲油漏水;

(3)氣缸墊的質量問題,氣缸墊外形尺寸、缸墊的硬度和橡膠的變形量不符合設計要求;

(4)安裝時缸蓋螺栓涂機油較多,隨著柴油機的振動和發熱,螺紋間隙處的機油流出,造成缸體和氣缸墊結合面滲油漏水的假象。

|

圖1 柴油機氣缸蓋密封結構圖 |

圖2 柴油機缸蓋和擰緊螺釘位置圖 |

二、具體檢查

為了進一步確認故障原因,對上述可能的故障原因進行逐一分析、驗證。

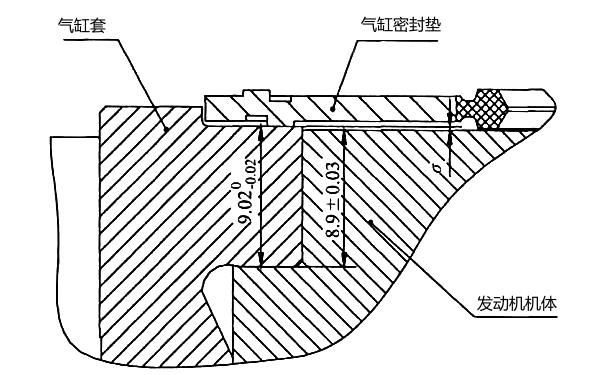

首先為排除其他零件對氣缸墊密封的影響,對3臺缸體安裝缸套的止口深度尺寸8.9±0.03 mm及3件缸套臺肩的厚度尺寸9.02°-0.02mm進行檢測,檢測結果均符合要求,具體數據見表1。

表1曲軸箱及缸套檢測數據單位:mm

|

零件名稱

|

要求值

|

檢測值

|

備注

|

||

|

曲軸箱

|

8.9±0.03

|

8.915

|

8.92

|

8.905

|

合格

|

|

缸套

|

9.02°-0.02

|

9.01

|

9.02

|

9.02

|

合格

|

對所有缸蓋螺栓的擰緊力矩進行檢測,檢測結果滿足檢驗力矩300(N·m)的要求,所以可以排除因缸蓋螺栓擰緊力矩不足引起氣缸墊與缸體結合面滲油漏水的可能。

1、氣缸墊橡膠厚度尺寸計算

(1)缸體凸臺尺寸8.9±0.03 mm,缸套臺肩尺寸9.02°-0.02mm,經計算缸套和缸體安裝面間隙為:

δmin=(9.02-0.02)-(8.9+0.03)=0.07(mm)

δmin=9.02-(8.9-0.03)=0.15(mm)

(2)氣缸墊密封橡膠厚度為B=t+0.7±0.05mm,計算密封橡膠的實際變形量。由于缸墊上下凸起部分最大各為0.25mm,實際安裝時缸墊凸起部分處于壓平狀態,所以計算橡膠變形量時不考慮缸墊的凸起尺寸。

橡膠厚度最小時:?min=0.65-0.15=0.5(mm)

橡膠厚度最大時:?max=0.75-0.07=0.68(mm)

(3)設計的理論變形量

密封橡膠的允許變形量為20%~30%,小于20%密封效果不佳,超出30%屬于永久變形。以t=1.6mm的氣缸墊為例進行計算,密封橡膠理論允許的變形量:

?min=(1.6+0.65)×(20%~30%)=0.45~0.675(mm)

?max=(1.6+0.75)×(20%~30%)=0.47~0.705(mm)

經比較,實際最小變形量為0.5 mm,在理論允許的最小變形量0.45~0.675 mm之間,實際最大變形量為0.68 mm,在理論允許的最大變形量0.47~0.705mm之間,通過計算對比,實際設計的氣缸墊的橡膠厚度尺寸B=t+0.7±0.05mm滿足性能要求,可以排除由于氣缸墊橡膠厚度尺寸設計不合理,導致密封不嚴,引起滲油漏水。

為了確認氣缸墊的質量,質檢人員對氣缸墊重新進行檢測,檢測結果:氣缸墊外形尺寸符合圖樣要求,缸墊硬度滿足90~120HV,橡膠變形量≤30%,完全符合圖樣要求,可以排除氣缸墊質量問題。

2、檢查結論

根據拆檢、安裝、試驗情況可以發現:

(1)缸蓋螺栓裸露部分有機油,缸體螺栓孔內存有3~4mm機油,由于裝配原因,安裝時缸蓋螺栓涂機油較多,在此情況下,熱機后隨著柴油機的振動和發熱,螺紋間隙處的機油滲出;

(2)安裝時缸蓋螺栓涂少量機油,并用油布擦拭,運行3小時后,有少量機油滲出;

(3)安裝時缸蓋螺栓清理干凈,在螺紋端和頭部各用手涂抹少量機油,運行3小時后,無油跡滲出。

所以氣缸墊標記孔側和缸體結合面處的油跡是缸蓋螺栓孔內的機油滲出。

三、抽檢試驗

1、臺架試驗

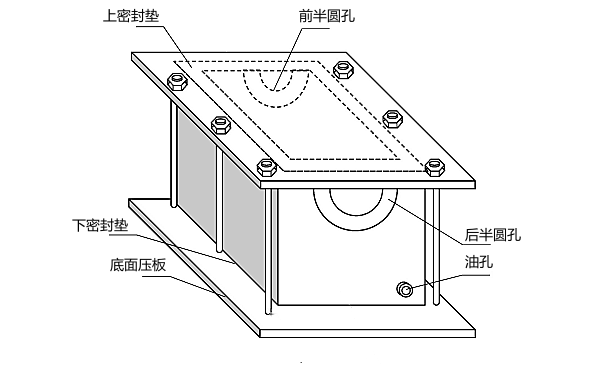

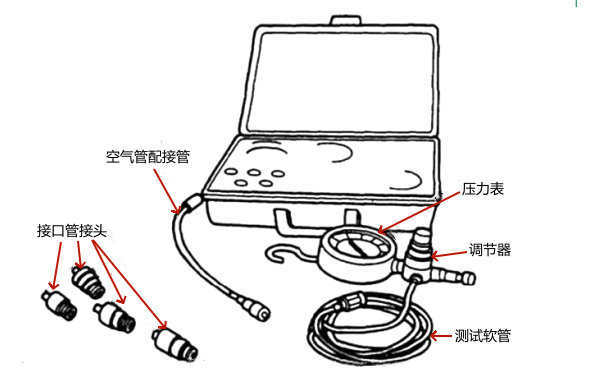

為了進一步驗證氣缸墊與缸體結合面滲油漏水的原因,從康明斯售后站出現同樣漏油故障的柴油機樣板中抽取5臺康明斯4B3.9柴油機,在柴油機試驗室進行臺架驗證試驗。泄漏試驗用工裝結構如圖3所示,泄漏試驗用工具如圖4所示。

(1)第一臺柴油機磨合30分鐘后,3缸左側開始滲油漏水,磨合完畢后對滲油漏水位置進行清洗,同時發現前端吊環處機油較多,也進行清洗,然后調試交驗,性能數據交驗合格后發現各缸均有滲油漏水現象。于是再次進行清洗,清洗完畢后柴油機在全速全負荷工況下運行,運行10分鐘后4缸出現輕微滲油漏水,繼續運行20分鐘后1、4、6缸均出現輕微滲油漏水,停機進行清洗,清洗完畢后再次全速全負荷運轉,運行15分鐘后,1、4、6缸再次出現輕微滲油漏水,但較上次滲油漏水程度有所減輕,且每次所滲出機油均較清澈,停機下臺架靜置(對最后一次出現的輕微滲油漏水未進行清洗)。

(2)第二臺柴油機磨合30分鐘后,4缸出現滲油漏水,磨合完畢后對滲油漏水位置進行清洗,然后調試交驗,性能數據交驗合格后發現1、3、4、5缸均有滲油漏水現象,2、6缸有輕微滲油漏水現象,于是再次進行清洗,清洗完畢后柴油機在全速全負荷工況下運行,運行30分鐘后未再出現滲油漏水現象,停機下臺架靜置。

(3)第三臺柴油機磨合20分鐘后,2、4缸出現滲油漏水,磨合完畢后對滲油漏水位置進行清洗,然后調試交驗,性能數據交驗合格后發現各缸均有滲油漏水現象,于是再次進行清洗,清洗完畢后柴油機在全速全負荷工況下運行,運行20分鐘后2、4缸出現輕微滲油漏水現象,停機再次進行清洗,清洗后全速全負荷運行40分鐘,2缸再次出現輕微滲油漏水,但較上次滲油漏水程度明顯減輕,且每次所滲出機油均較清澈。停機下臺架靜置。

(4)第4臺柴油機磨合30分鐘后,2缸左側出現滲油漏水,磨合完畢后對滲油漏水位置進行清洗,然后調試交驗,性能數據交驗合格后發現2、4、5缸輕微滲油漏水現象,再次進行清洗,清洗完畢后柴油機在全速全負荷工況下運行,運行20分鐘后2、4缸再次出現輕微滲油漏水現象,繼續全速全負荷運轉10分鐘后,滲油漏水現象未發生變化,且每次所滲出機油均較清澈。停機下臺架靜置。

(5)第5臺柴油機磨合20分鐘后,5缸出現滲油漏水,磨合完畢后對滲油漏水位置進行清洗,然后調試交驗,性能數據交驗合格后發現5缸有滲油漏水現象、2缸有輕微滲油漏水現象,再次進行清洗,清洗完畢后柴油機在全速全負荷工況下運行,運轉20分鐘后未再出現滲油漏水現象,停機下臺架靜置。

2、靜置情況

臺架驗證試驗結束后,柴油機下臺架靜置,第1臺柴油機靜置約46 h,第2臺柴油機靜置約30 h,第3臺柴油機靜置約24h,第4臺柴油機靜置約6h,4臺柴油機靜置后,滲油漏水現象與下臺架時一致,未發生新的滲油漏水現象。

3、綜合分析

根據上述驗證情況,針對試驗中滲油漏水現象的幾個顯著特點分析如下:

(1)每次所滲出機油均較為清澈,如是氣缸墊密封不嚴,則滲出的機油應為柴油機內部的機油,其顏色應偏黑色;

(2)清洗之后一次比一次滲油漏水程度減輕,如是氣缸墊密封不嚴,則清洗不會減少滲油漏水的程度,清洗完畢后再次運行柴油機,滲油漏水現象應會繼續發生且滲油漏水程度不會減輕;

(3)柴油機靜置后滲油漏水現象未再繼續發生:如是氣缸墊密封不嚴,則靜置時因缸蓋內有殘余機油,殘余機油應會繼續滲出。

綜上所述,可以確定柴油機氣缸墊部位的滲油漏水非柴油機內部的機油,而是柴油機在裝配過程中缸蓋螺栓刷涂的機油,在柴油機運轉過程中隨著柴油機的振動及溫度的升高,刷涂的機油滲出并沿氣缸墊與缸體結合面滲出,造成了氣缸墊滲油漏水的假象。

|

圖3 柴油機氣缸體的試漏工裝 |

圖4 柴油機氣缸泄漏測試工具 |

四、解決方案

1、維修措施

為了解決以上滲油漏水問題,可在柴油機上采取以下維修措施:

(1)在安裝氣缸墊的工位處,配置30mm×25 mm×4mm海綿塊,將海綿塊浸入機油里,然后取出,并將把機油擠出,放置在工作臺上。

注意:安裝柴油發電機氣缸墊時不能涂潤滑脂。

氣缸墊是柴油發電機缸體與缸蓋之間重要的密封材料,如果在氣缸墊上涂潤滑脂, 當氣缸蓋螺栓擰緊時,一部分黃油會被擠壓到氣缸水道和油道中, 留在缸墊間的黃油在氣缸工作時, 由于受高溫影響, 一部分會流入氣缸燃燒, 另一部分則會形成積炭存于缸體與缸蓋的結合面間,在高壓高溫作用下,極易將氣缸墊擊穿和燒穿, 造成柴油發電機漏氣。因此安裝氣缸墊時切勿涂抹黃油。

(2)缸蓋螺栓的螺紋部分和螺栓頭部在浸泡過機油的海面上滾涂機油,滾涂后不允許有滴油現象。

2、維修要求

修復后,更換后的氣缸墊應滿足以下要求:

(1)在高溫、高壓燃氣作用下有足夠的強度,不易損壞;

(2)耐熱和耐腐蝕性好,即在高溫、高壓燃氣作用下和在有壓力的機油及冷卻水的作用下,不會燒損或變質;

(3)具有一定的彈性,能補償接合面的平面度,以保證密封;

(4)拆裝方便,能重復使用,壽命長。

3、氣缸墊更換步驟

柴油機氣缸墊外形如圖5所示,安裝示例如圖6所示。

(1)在柴油發電機完全冷卻以后再拆卸氣缸蓋。無論是拆卸還是安裝氣缸蓋螺栓,都要按照規定的順序和扭矩分2~3次擰緊或擰松,絕對不能一次擰到底。有的柴油發電機規定,按規定力矩擰緊后還要擰轉緊固螺母90°。按照規范拆卸和擰緊氣缸蓋螺栓,這是防止因更換氣缸墊而造成氣缸蓋變形的基本措施。

(2)仔細觀察舊氣缸墊出現毛病的狀況,正確找出氣缸墊損壞的真正原因,以便進行有針對性的修理。

(3)認真清洗氣缸蓋與氣缸體的結合表面,對于有鐵銹和積炭等殘留物,要用刮刀、鋼絲刷、化學溶劑等加以清除。然后進行安裝前的檢查和鑒定,一是用直尺和塞尺檢查氣缸體和氣缸蓋結合面的平面度,必要時進行磨削處理;二是檢查氣缸套的凸起量,必須符合各機型的要求,防止氣缸墊出現早期損壞;三是在氣缸墊上適當涂抹吸納膠(氣缸墊膠),以提高其密封性。

(4)注意分清氣缸墊的正面和反面,不要裝錯,必須對齊氣缸體、氣缸墊、氣缸蓋之間所有的油孔和水道孔。如果裝錯,氣缸墊擋住了氣缸體通往氣缸蓋的機油油道,將會造成氣缸蓋上的運動零件過早損壞。

(5)氣缸蓋螺栓經過長期使用后,可能超過了材料的屈服極限,所以更換氣缸墊時最好同時更換所有的氣缸蓋螺栓。

(6)安裝完畢,要檢查氣缸墊是否存在泄漏。新換的氣缸墊,在柴油發電機工作10~15h以后,要重新擰緊一次氣缸蓋螺栓,以保證氣缸墊可靠壓緊和密封。

|

圖5 柴油機氣缸密封墊結構圖 |

圖6 柴油機氣缸墊安裝示意圖 |

總結;

在使用以上方法基本可以解決氣缸墊處漏水滲油問題,但是實際更換氣缸墊中常常出現這樣的情況,重新安裝并啟動試車后,發現氣缸蓋與氣缸體結合部位漏氣或漏油,反復調整氣缸蓋墊片的位置和氣缸蓋螺栓的緊度都沒有效果。這是由于原來的氣缸蓋墊片在壓力和高溫的作用下,已經與氣缸蓋、氣缸體的端面形成了緊密的配合關系,不會產生漏氣和漏油。但是經過拆卸以后,如果沒有放回原來的位置,則原來的緊密配合關系遭到破壞。為此,在拆卸氣缸蓋墊片前,在發動機的側邊刻畫一個記號,在下次組裝時,應當對準這個記號,使氣缸蓋、氣缸墊、氣缸體恢復原來的對應位置,其實質是讓這3個零件上的微觀凹凸不平點“對號入座”,再按規定的順序和扭矩擰緊氣缸蓋螺栓,就不會發生漏氣和漏油了。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com