|

技術維修與康明斯知識 |

由于安裝、使用不當造成柴油機氣門斷裂原因分析 |

摘要:柴油機氣門工作的可靠性、耐久性直接影響柴油機的壽命。氣密性的破壞將會影響柴油機的工作,氣門斷裂造成的損失遠遠超過氣門本身的價值,后果十分嚴重。造成氣門斷裂的原因很多,如端面淬火超深;材料裂紋;材質不當;鎖片槽過渡圓弧過小;氣門焊接強度不夠等。康明斯公司在本文中針對涉及因安裝、使用不當?shù)?/span>非質量原因所造成的氣門斷裂,將從撞擊、應力集中、氣門間隙過大,過高的溫度四個方面,對氣門斷裂的原因及預防作了簡要的論述。

一、氣門配合參數(shù)要求

柴油發(fā)電機在工作過程中,氣門與氣門座發(fā)生頻繁而劇烈的沖擊,造成機械磨損與擠壓塑性變形,氣門頭工作圓錐面形成凹陷環(huán)帶,有時還會出現(xiàn)疲勞剝落凹坑。此外,排氣門與氣門座還受到高溫燃燒氣體的沖刷和腐蝕,產生燒蝕麻點;進氣門與氣門座還受到夾雜在空氣中塵土的磨料磨損,因而磨損較排氣門與氣門座嚴重。所以氣門部件的質量高要求是必須的,康明斯作為柴油發(fā)電機行業(yè)“帶頭大哥”在這方面更是嚴格要求,以減低柴油機因此產生的故障率。

1、 氣門與氣門座配合要求

氣門與氣門座配合良好與否是決定配氣機構正常工作的重要環(huán)節(jié),它直接影響到氣缸的密封性,對柴油發(fā)電機的動力性和經(jīng)濟性關系極大。對氣門與氣門座的配合要求是:

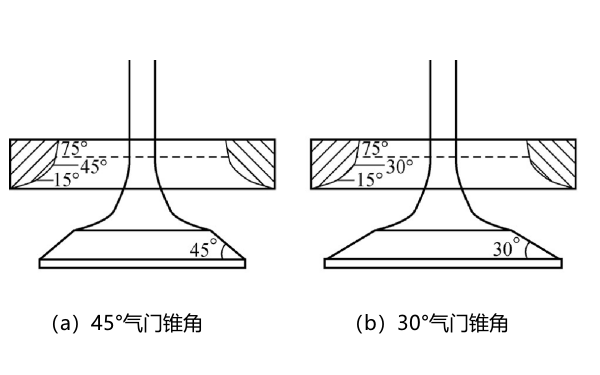

(1)氣門與氣門座的工作錐面角度應一致,如圖1所示。

(2)氣門與氣門座的密封帶位置在中部靠里。過于靠外會使氣門的強度降低,過于靠里,會造成與氣門座接觸不良。

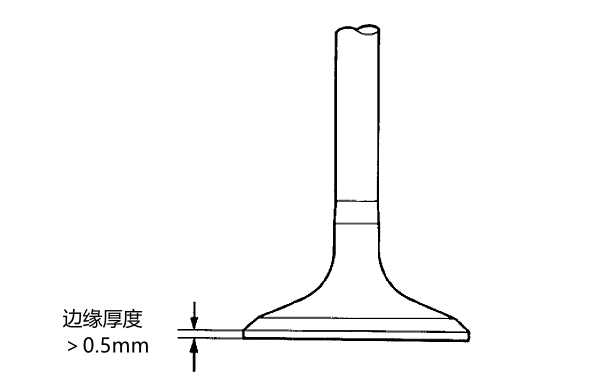

(3)氣門與氣門座的密封帶寬度應符合原設計規(guī)定,一般為1.2 ~2.5mm。排氣門大于進氣門的寬度,氣門頂?shù)倪吘壓穸染坏眯∮?.5mm,如圖2所示;密封帶寬度過小,將使氣門磨損加劇,形成凹陷;密封帶寬度過大,影響密封性并易引起氣門燒蝕。

(4)氣門工作錐面與桿部的同軸度和氣門座與氣門導管的同軸度應不大于0.05mm。

(5)氣門桿與導管的配合間隙應符合柴油機原廠規(guī)定,一般為0.05~0.12mm間隙,使氣門桿能在導管中自由運動。

|

圖1 柴油機氣門錐角示意圖

|

圖2 測量氣門頂部邊緣的厚度

|

2、氣門與其他部件的配合要求

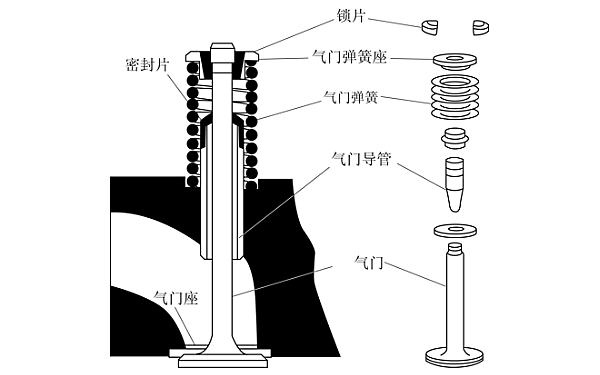

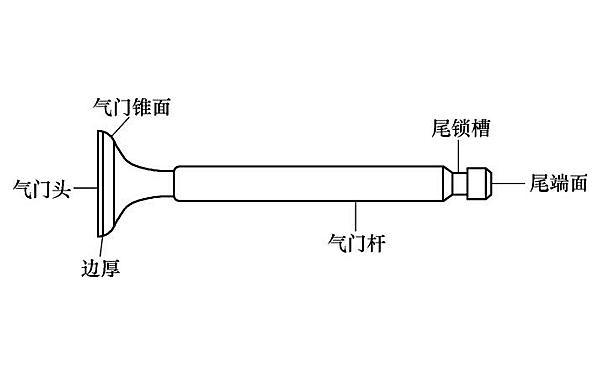

康明斯B、C系列柴油發(fā)電機每個氣缸裝有2個氣門(氣門組組成如圖3所示,氣門結構如圖4所示)。為提高進排氣量,康明斯N系列、K系列柴油發(fā)電機的每個氣缸裝有4個氣門(2個進氣門,2個排氣門)。氣門有兩種制作方法,一是用全金屬制作,進氣門為普通合金鋼,排氣門為耐熱合金鋼;另一種是在氣門密封錐面上堆焊特種合金。為了提高排氣門在高溫下的耐熱性和耐腐蝕性,提高排氣門的使用壽命,在排氣門密封錐面上堆焊耐熱合金。

氣門頂面有平頂、凸頂和凹頂?shù)刃螤睿得魉共裼桶l(fā)電機采用平頂氣門。氣門頭部的密封錐面與氣門座嚴密結合,配對研磨,以實現(xiàn)氣門的密封,使用中不能互換。氣門錐面與氣門頂面之間的夾角稱為氣門錐角,進、排氣門的氣門錐角一班均為45°,少數(shù)進氣門錐角為30°,較小的錐角可獲得較大的流通面積,較小氣門落座時的相對滑移。因氣門錐角較小,其氣門頭部的邊緣較薄,剛度較差,容易變形,致使氣門與氣門座圈之間的密封性變差。

氣缸蓋上與氣門錐面相貼合的部位稱為氣門座。鋁氣缸蓋和大多數(shù)鑄鐵氣缸蓋均鑲嵌由合金鑄鐵、粉末冶金或奧氏體鋼制的氣門座圈。也有一些鑄鐵氣缸蓋不鑲氣門座圈,直接在氣缸蓋上加工出氣門座,康明斯B系列柴油發(fā)電機即使如此。氣門座圈以一定的過盈壓入氣缸蓋上的座孔中,氣門座或氣門座圈的錐角與氣門錐角相適應,形成密封環(huán)帶B。氣門錐角也可比氣門座或氣門座圈錐角小0.5°~1°,其作用是使兩者不以錐面的全寬接觸,這樣可以增加密封錐面的接觸壓力,加速磨合,并能切斷和擠出兩者之間的任何積垢或積炭,保持錐面良好的密封性。

|

圖3 柴油機氣門組構成示意圖 |

圖4 柴油機氣門結構示意圖. |

二、氣門發(fā)生斷裂現(xiàn)象分析

1、撞擊造成的氣門斷裂(不含因配氣相位不對造成的氣門撞活塞)

氣門運動行程的上止點在柴油機工作的全過程中是不變的,它的下止點在不同的工況中略有改變。

柴油機運轉時,由于氣門彈簧的作用,氣門搖臂軸與搖臂軸孔之間的間隙存在于軸的上方,搖臂旋轉中心相對搖臂軸的偏心量就等于搖臂軸與軸孔間的間隙,高速運轉時,由于氣門搖臂、推桿、挺柱慣性力的作用,氣門達到下止點瞬間,搖臂旋轉中心與搖臂軸的偏心量,轉到1軸的下方,且搖臂旋轉中心的總跳動量是搖臂孔與軸的間隙的2倍。那么氣門下止點的下移量約為4.4~5.6倍的搖臂軸間隙。鑒于我國現(xiàn)有中小型柴油機的搖臂間隙多在0.06~0.10 mm之間,統(tǒng)計認為高速運轉時氣門的下移量約為0.05mm左右。

盡管柴油機設計時考慮到氣門下移量的存在,氣門彈簧壓板下端面在氣門行程下止點位置時與氣門導管上端面間的空隙大于氣門下移量。但是由于各種原因造成的氣門導管裝置過高,氣門大端面在缸蓋表平面上的下陷量不夠,都可能造成冷車搖動或怠速運轉時,彈簧壓蓋不撞氣門導管而高速運轉時發(fā)生撞擊,致使氣門鎖片上部受沖擊載荷,從而使氣門沿鎖片上緣斷開。檢查斷面可見,斷面中心粗糙,外沿光滑,呈明顯的疲勞破壞斷口,彈簧壓蓋下端面和氣門導管的上端面有明顯的撞痕。從實際經(jīng)驗來看,斷裂發(fā)生在行車200~400h之間。

2、應力集中造成的氣門斷裂

氣門在正常工作狀態(tài)下不受橫向力的作用,只承受軸向力的作用。鎖片槽以下截面受拉應力,鎖片槽以上的截面受壓應力。鎖片槽部分是拉應力與壓應力的過渡區(qū),其截面上的應力因夾持摩擦力的改變而均勻過渡,拉應力與壓應力無明顯的分界。

對于兩個錐度配合夾持的氣門(氣門鎖片與氣門,鎖片與彈簧壓蓋),由于制造公差的原因,要保證兩個錐度的全面接觸有一定困難。有可能出現(xiàn)鎖片與氣門配合呈下偏差,鎖片與彈簧壓蓋的配合呈上偏差(或相反的內錐是上偏差,外錐是下偏差)。由于彈簧彈力的作用,況且錐片是相對兩片,勢必造成錐面貼合不良。一旦出現(xiàn)彈簧壓蓋孔錐度小,鎖片外錐度大,就會造成尖角夾持,從而受到剪應力,并在此處造成應力集中,發(fā)生沿此處斷開的事故。從實踐經(jīng)驗看,這種情況斷裂多發(fā)生在500 h以后。

3、氣門間隙過大造成的氣門斷裂

氣門運動行程的速度和加速度是由凸輪的外形決定的,為了保證最大的氣門通過能力和最佳的機構動力性能,凸輪的外形多為幾段圓弧組成(六圓弧、四圓弧)。氣門運動加速度最大時,氣門桿尾端至大端氣門座都會受到強烈的沖擊。實踐證明,當氣門的沖擊速度超過0.5~0.8m/s時,氣門及座均會很快地損壞。

為避免氣門開啟和落座時加速度過大,凸輪外形設計時都安排有緩沖段,使氣門開啟與落座時的加速度能得到控制,減少強烈的沖擊。柴油機凸輪緩沖段從開始使用到作用終結,相當于凸輪軸轉角為15°~30°,升程為0.15~0.20 mm。也就是說氣門間隙如果比實際要求的大0.15~0.20 mm,緩沖段將因為空行程而失去作用,氣門將受到強烈的沖擊而有可能發(fā)生斷裂。斷裂發(fā)生前柴油機工作時,可以聽到嚴重的敲擊聲,卸下空氣濾清器,敲擊聲更為明顯。這種形式的斷裂多在氣門錐面母線指向氣門桿的部位,即氣門第二熱點處,且排氣門斷裂多于進氣門,這是溫度同時起作用的原因。

4、溫度過高造成的氣門斷裂

排氣門由于受到高速燃氣的作用,強烈受熱而散熱條件又很差,工作溫度很高(500~800℃),并且隨轉速升高而升高,設計所用材料能經(jīng)受正常工作溫度,但因技術上的故障或安裝上的原因引起工作溫度過高,就會燒壞氣門或引起斷裂。

(1)供油時間過遲。使排氣溫度明顯升高而導致排氣門被燒斷。多發(fā)生在大中型柴油機上,小型柴油機會因功率下降而迅速被發(fā)現(xiàn),并及時排除,大中型柴油機則易忽視。

(2)活塞與缸套的配合間隙偏小,造成邊界摩擦(半干摩擦),缸內溫度升高造成氣門斷裂。

(3)柴油機制造時為降低生產成本,降低精度(能保證必要的配合要求)采用比較大的公差帶生產,分組選配。缸套活塞的生產一般在公差帶內分成V組(I,Ⅱ,Ⅲ,IV,V)。即同標準的活塞,缸套有五種不同的尺寸。由于供應和管理上的差錯,會發(fā)生I組缸套與V組活塞相配使用的情況。這樣一來,會因配合間隙偏小而發(fā)生半干摩擦,機械損失增大,從而使缸內溫度增高而燒斷氣門。這種情況的柴油機工作表現(xiàn)為冷車啟動容易,熱車啟動比較困難,停車時慣性不足。

(4)因為排氣溫度過高而斷裂的氣門都是排氣門,多在第一熱點處開裂,最后斷裂半邊或一小邊,排氣門呈亮黃色。

三、疲勞試驗流程

在柴油發(fā)動機中,機械零件往往承受著循環(huán)載荷。當按某一方式加載于零件的循環(huán)載荷達到一定次數(shù)時,零件就會產生疲勞斷裂;當該載荷低于某一數(shù)值時零件達到期望的循環(huán)次數(shù)(多數(shù)情況下為107次)而不斷裂,高于這一數(shù)值則達不到期望的循環(huán)次數(shù)產生斷裂時,該載荷稱為該零件的持久極限。

1、選擇疲勞試驗機機型

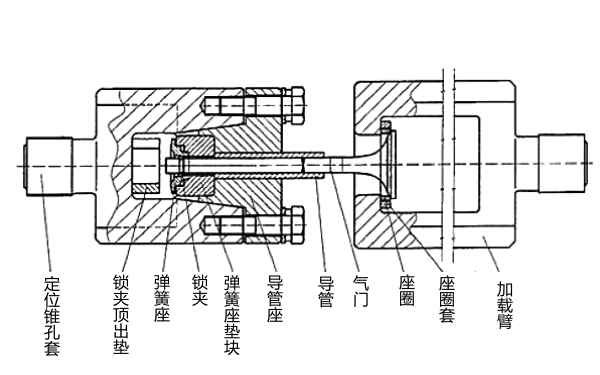

柴油機氣門疲勞試驗裝置結構如圖5所示。

(1)試驗機負荷參數(shù)可按以下兩種方法之一考慮:

① 試驗機產生的最大載荷至少應大于氣門的拉斷力。

② 試驗機可產生的最大載荷是氣門持久極限的3倍以上。

(2)試驗機產生的負荷頻率:

與氣門的固有頻率相同或相近(見后面的實例說明),因在試驗過程中氣門與外加負荷產生共振,這樣試驗出的持久極限是該種氣門持久極限最小值。

(3)應力循環(huán)形式選擇:

應盡量接近實際工況,選擇正弦波或三角形波。

2、疲勞試驗的主要流程

(1)氣門疲勞強度(持久極限)的測定流程:

取同規(guī)格、同材質的一組氣門,根據(jù)已有的資料,對疲勞極限做一粗.略估計,應力增量△σ一般為預計疲勞極限的3%-5%。第一根試樣的試驗應力水平略高于預計持久極限,如果達到疲勞極限循環(huán)數(shù)(如107次)不斷時,則下一根試樣應力升高△σ進行,反之,則降低△σ進行,這樣直到完成全部試驗。數(shù)據(jù)處理時,在每一對出現(xiàn)相反結果以前的數(shù)據(jù)均舍去,把所有鄰近出現(xiàn)的相反結果的數(shù)據(jù)點均配成對子,最后對于不能直接配對的相反結果的數(shù)據(jù)點也湊成一對,求得這些對子的持久極限平均值。

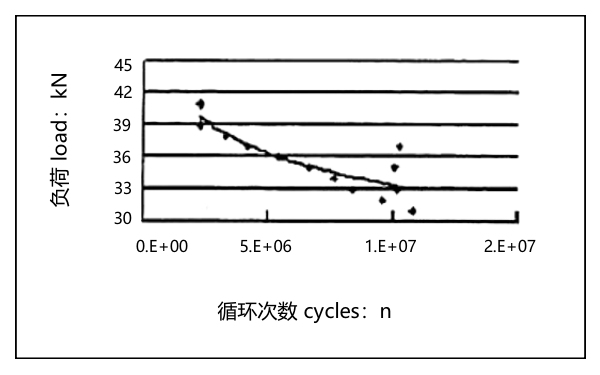

(2)建立氣門疲勞曲線(S-N曲線)的流程:

根據(jù)已有的資料,對疲勞極限做一粗略估計,把同規(guī)格、同材質的一組氣門,用不同的載荷進行疲勞試驗,直至氣門失效或循環(huán)次數(shù)達到107次,將載荷值和循環(huán)次數(shù)記錄下來,并把循環(huán)次數(shù)都轉化成以10為底的對數(shù),然后將載荷值(Y坐標值)和對數(shù)循環(huán)次數(shù)(x坐標值)用excel或專用軟件按預定的方式擬合生成S-N曲線,如圖6所示。對氣門疲勞試驗來說,至少要有12個數(shù)據(jù)點才能建立起一條有效的S-N曲線,并且實用的數(shù)據(jù)點范圍為:沒有任何數(shù)據(jù)點低于二百萬次循環(huán),至少2個數(shù)據(jù)點通過一千萬次循環(huán)。通常試驗數(shù)據(jù)是分散的,故應該采用統(tǒng)計方法或最小基本曲線法處理數(shù)據(jù)。

目前沒有普遍公認的疲勞強度(持久極限)的評定方法和S-N曲線的生成方法,這并不是最重要的,最重要的是試驗結果的準確性,只要將準確的試驗結果采用客戶制定的標準的數(shù)據(jù)處理方法進行處理就可與客戶標準進行比較并得出合格與否的結論。

|

圖5 柴油機氣門疲勞試驗裝置 |

圖6 柴油機氣門疲勞試驗曲線圖 |

總結:

總之,由于安裝和使用原因造成的氣門斷裂,不但影響到柴油機的正常工作,而且也影響到它的使用壽命、動力性和經(jīng)濟性。做到及時檢查維護,杜絕此類原因隱患,對于減少柴油機的事故率是十分必要的。

----------------

以上信息來源于互聯(lián)網(wǎng)行業(yè)新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經(jīng)我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發(fā)電機組技術數(shù)據(jù)與產品資料,請電話聯(lián)系銷售宣傳部門或訪問我們官網(wǎng):http://m.dhgif.com