|

技術與安全知識 |

柴油發電機機械油泵升級為電控燃油系統的優化設計 |

摘要:單缸柴油機是小型發電機組中應用非常廣泛的動力機械,其帶來的環境污染問題也日益棘手。電控蓄壓式噴油系統具有噴油參數柔性控制、響應速度快等特點,將會是解決相關排放問題的有效技術方案。本期推文筆者以單缸風冷192F柴油機為樣機,將原機械式噴油系統升級為電控蓄壓式噴油系統,進行燃燒系統設計、缸內工作過程分析。

一、噴油系統優化設計

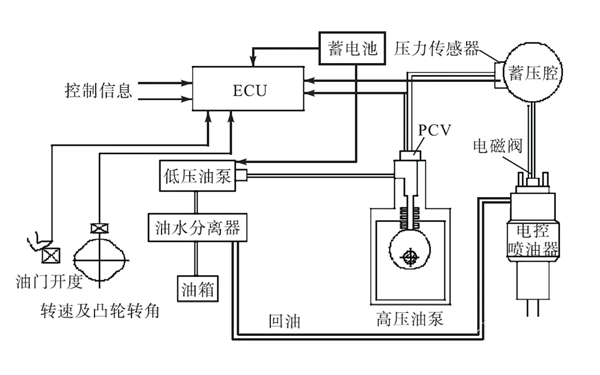

柴油機電控蓄壓式噴油系統主要由低壓油泵、高壓油泵、蓄壓腔、電控噴油器、ECU 和各種傳感器組成,結構組成如圖1所示。由于電控噴油器采用了更多噴孔且噴霧能量大幅增加,為防止缸內相鄰油束在進氣渦流作用下的相互重疊和減輕燃油撞壁現象,筆者針對進氣道和燃燒室結構設計進行了優化,詳細信息請參閱原文。燃燒系統再設計完成后,初步確定了噴油參數使得電控柴油機樣機能夠正常運轉。蓄壓式噴油系統可采取預噴+主噴的噴油策略,待優化參數為噴射壓力(軌壓)和預噴量,進行標定工況下的參數優化。

1、軌壓優化

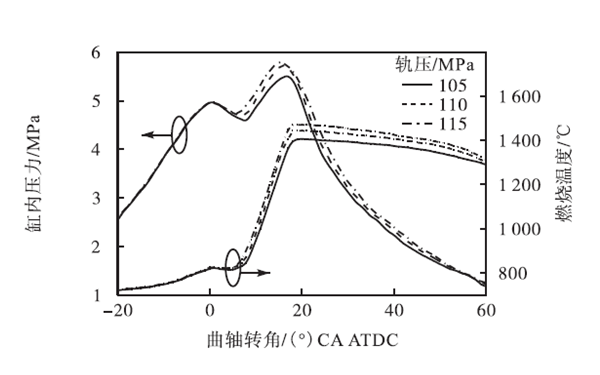

標定功率為8.2 kW,轉速為3 600 r/min,轉矩為21.75 N·m。試驗在主噴油提前角為2℃A BTDC、預噴油量為1.0 mg/cyc 下,對不同軌壓(105、110 和115 MPa)時的噴油性能進行研究,其中主、預噴間隔為1 200 μs(約21.6℃A)。圖2-圖4為不同軌壓下樣機燃燒特征參數。圖5~圖6 為不同軌壓下的HC、CO和NOx排放及煙度。

如圖2所示,3種方案下的壓縮壓力(第一峰)一致;缸內最大爆發壓力(第二峰)隨軌壓的增大而不斷增大且對應的相位角前移,具體分別為5.52、5.76 和5.81 MPa,后兩種方案較方案1分別增加4.35%和5.25%,可以看出隨軌壓的提高,爆發壓力增加但增幅趨緩;對應的曲軸轉角分別為17°、16°和15℃A ATDC,相位提前,主要原因是軌壓提高,使得噴油速率升高、噴油持續期縮短且燃油霧化質量提高,滯燃期內形成的混合氣數量增多,預混燃燒放熱量多;高的霧化質量和缸內溫度使得燃燒始點提前(圖4),因而最大爆發壓力增加,對應的相位角前移,同時對應的缸內燃燒溫度也更高。

|

|

圖2 缸內壓力和燃燒溫度示意圖 |

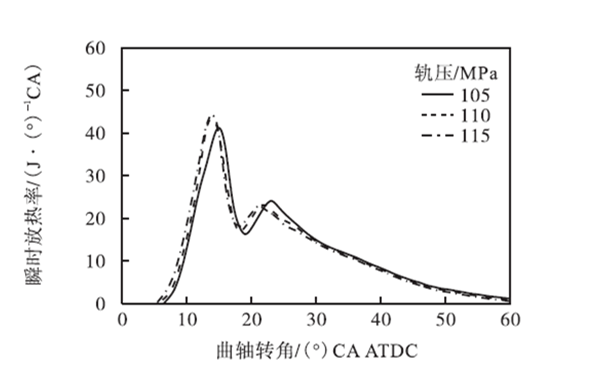

如圖3所示,隨軌壓升高,燃燒整體前移、預混燃燒放熱量增多且擴散燃燒放熱量減少。相比于軌壓為105 MPa,在軌壓為110MPa 和115MPa 下的預混燃燒峰值分別升高了3.42%和5.90%,擴散燃燒峰值下降了3.28%和4.84%。

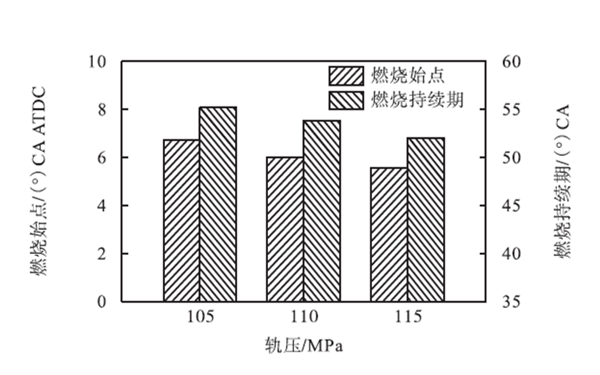

如圖4所示,隨噴油壓力增加,燃燒始點前移,即滯燃期縮短,燃燒持續期同樣縮短。

|

圖3 發動機瞬時放熱率 |

圖4 柴油機燃燒始點和持續期 |

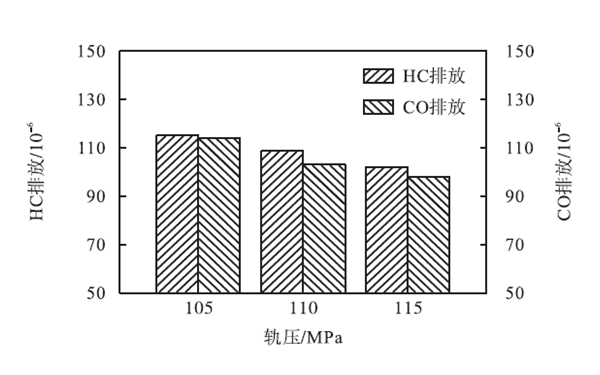

圖5~圖6中為不同軌壓下的HC、CO 和NOx排放及煙度。圖5中,隨著軌壓的增大,HC和CO排放均呈下降趨勢,相比于軌壓為105 MPa,在軌壓為110 MPa和115 MPa 下的HC 排放分別下降5.55%和11.31%,CO 排放分別下降9.64%和14.04%。軌壓升高后,燃油霧化質量提高,油、氣混合氣質量得到改善且缸內較高的溫度有利于降低HC 和CO 排放。

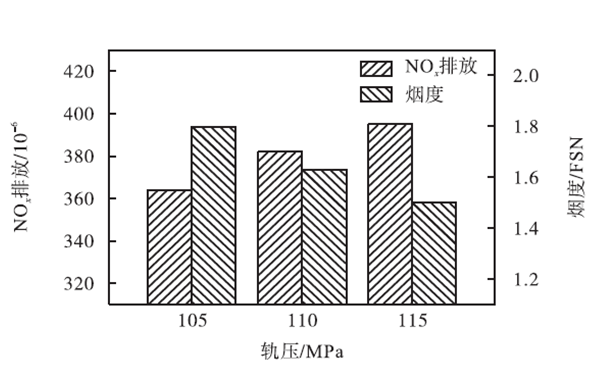

如圖6所示,隨軌壓升高,NOx排放上升,相比于軌壓為105 MPa,在軌壓為110 MPa 和115 MPa 下分別增加了4.95%與8.52%;煙度下降,軌壓為110 MPa和115 MPa 下分別降低了9.44%與16.67%。軌壓升高,營造了缸內更高的溫度環境,促進了NOx的生成;而煙度水平是燃燒前期碳煙大量生成和燃燒中、后期氧化減少的綜合體現。軌壓升高,缸內溫度升高促進了干碳煙的產生,而更高的缸內溫度又有利于提高碳煙的氧化速率,可知后者對降低碳煙的影響作用比重更大。

|

圖3a 不同軌壓HC和CO排放 |

圖6 不同軌壓NOx排放和煙度 |

2、預噴量優化

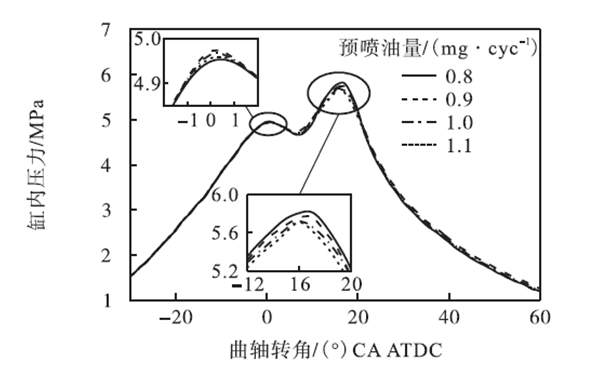

試驗在轉速為3 600 r/min、轉矩為21.75 N·m下進行。在軌壓為110 MPa、主噴油提前角為2℃A BTDC 條件下,對預噴油量為0.8、0.9、1.0 和1.1 mg/cyc 時的噴油特性進行研究,主、預噴間隔為1 200 μs。不同預噴油量下的缸內壓力如圖7所示。隨預噴油量的增加,壓縮壓力略有增大,缸內最大爆發壓力有所下降且對應的相位角前移。預噴油量增大,冷焰效應增強,缸內壓力升高,表現為主噴前壓縮壓力增大;壓縮壓力的提高縮短了主噴燃油的滯燃期,最大爆發壓力下降,使燃燒提前。

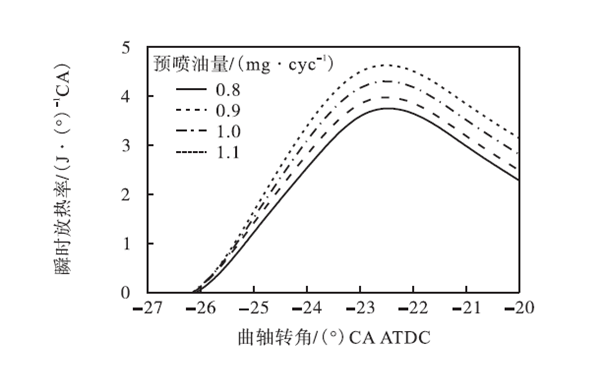

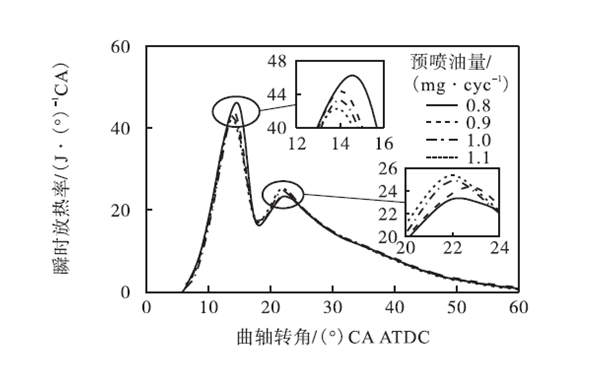

圖8~圖9為各預噴油量下的瞬時放熱率。如圖8中所示,在約26℃A BTDC 時觀察到預噴放熱現象,不同的預噴油量對冷焰效應現象的開始時刻影響不大,主要影響的是預噴時的放熱速率,預噴油量越多,放熱速率越快。

|

圖7 不同預噴油量下的缸內壓 |

圖8 預噴前瞬時放熱率 |

圖9中所示,隨預噴油量增大,速燃期放熱率峰值相位提前,且峰值下降。

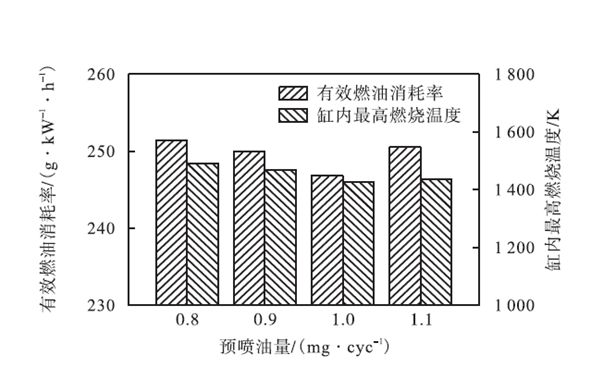

圖10為有效燃油消耗率(BSFC)和缸內最高燃燒溫度隨預噴油量變化。隨預噴油量的增加,二者均呈先降后升的趨勢。預噴油量為1.0 mg/cyc時BSFC最低,為246.8 g/(kW·h),相比預噴油量為0.8 mg/cyc時降低了1.83%;預噴油量為0.8 mg/cyc 時缸內燃燒溫度最高為1 491 K,當預噴油量增加到1.0 mg/cyc時缸內燃燒溫度降為1 426K,繼續增加預噴油量為1.1 mg/cyc 時,缸內燃燒溫度升為1 435 K。適量預噴油量下的冷焰效應可改善氣缸燃燒環境,縮短滯燃期,燃燒相位前移,帶來較低的缸內溫度環境,可一定程度上提高熱效率,并為抑制NOx的生成提供有利條件;但過大的預噴油量會增加壓縮沖程的消耗功,使得有效熱效率下降,但壓縮上止點時缸內溫度高使得后續燃燒溫度有微小上升。

|

圖9 主噴時瞬時放熱率 |

圖10 不同預噴油量下的有效燃油消耗率和缸內最高燃燒溫度 |

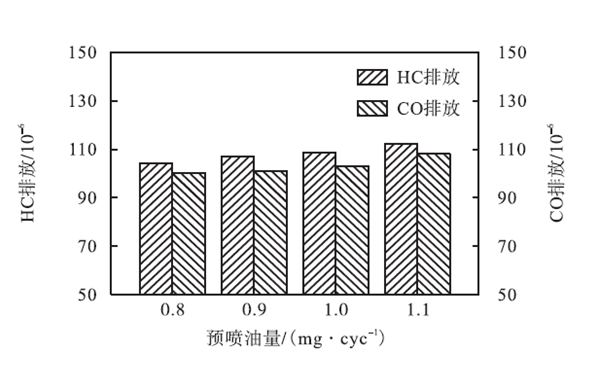

圖11~圖12為各排放隨預噴油量的變化。如圖11中所示,隨著預噴油量增加,HC 和CO 排放都有所上升,較0.8 mg/cyc 相比,預噴油量為0.9 mg/cyc 下的HC 和CO 排放分別增加2.73% 和1.02% ;預噴油量為1.0 mg/cyc 下HC和CO排放增加4.48%和2.89%,預噴油量為1.1 mg/cyc 時增加7.89%和8.32%。預噴油量增多,預噴的冷焰放熱階段的不完全燃燒加重,加上擴散燃燒階段缸內溫度和壓力均降低,可能都是HC和CO排放惡化的重要原因。

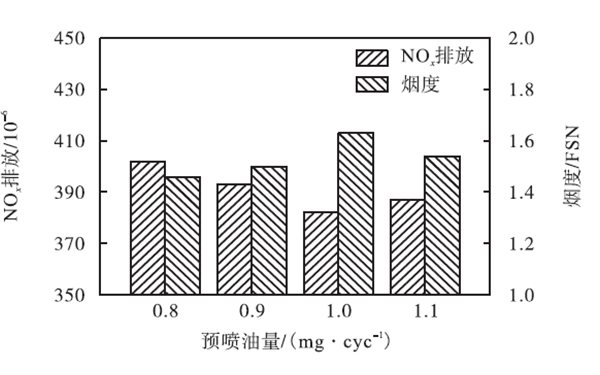

如圖12中所示,NOx 排放先降低后升高,煙度先升高后降低,預噴油量為1.0 mg/cyc 時出現拐點。NOx 隨預噴油量的變化趨勢與缸內燃燒溫度有關,溫度高則NOx 排放也高;不同預噴油量造成缸內燃燒溫度的變化對煙度的影響從兩個方面考慮,一方面,缸內溫度高會造成干碳煙的初始生產量增加;另一方面,缸內溫度高對干碳煙后期的氧化有利。綜上,不同預噴油量時NOx和煙度呈現明顯的trade-off關系。

|

圖11 不同噴油量HC和CO排放 |

圖12 不同噴油量NOx排放和煙度 |

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:交流發電機的電樞反應與同步電抗的區別

- 下一篇:低溫下柴油發電機的冷起動特性