|

新聞主題 |

柴油發電機組隔音罩構成和設計的注意事項 |

摘要:隔音罩是聲學降噪中最常用的措施方案,又稱靜音箱、預制式集裝箱電站等。靜音箱式柴油發電機組的結構按功能劃分,主要包括吸隔聲模塊,消聲通風散熱系統,隔聲門,隔聲窗以及主體承重框架等。通常視柴油發電機組在現場實際使用的需要和用戶的要求有所增減,比如可增加浮筑減振地板,尾氣凈化裝置,移動拖車以及消防裝置等配置。制作方法是采用消聲 、 隔振 、 吸聲和隔聲相結合的綜合方案 , 控制和減小柴油發電機的噪聲 , 使柴油發電機組隔音罩達到降噪靜音的目的 。 本文通過分析柴油發電機組的各類噪聲聲源產生原理 , 提出消減噪聲的措施 , 從而對靜音箱的結構方案進行探討并優化。

一、靜音機組噪聲分析

柴油發電機組可以作為主用電源、備用電源或應急電源,廣泛應用于現代社會的諸多領域。但是柴油發電機組在工作時產生的噪聲非常大(90 dB(A)~120 dB(A),離機組1 m處),直接影響了人們的工作和生活,迫切需要噪聲小的發電機組,為此靜音型柴油發電機組應運而生。靜音型柴油發電機組就是將機組安置于隔音罩內,通過隔聲、吸聲、消聲、隔振等技術措施有效地阻止或減弱噪聲向外傳播,將噪聲源的噪聲控制在箱體內部,從而降低其對外界的影響。隔音罩同時具備防雨、降噪功能,因而其結構設計非常關鍵,本文對柴油發電機組隔音罩的消音降噪結構方案進行分析探討。

為有效控制機組的噪聲,首先分析機組噪聲的產生及其分布,以便有針對性地采用噪聲控制技術。柴油發電機組主要由發動機、發電機、散熱水箱、公共底座等部件組成,從噪聲產生的原因和部位上來分,發電機組噪聲主要是由排氣噪聲、機械噪聲、燃燒噪聲、冷卻風扇和排風噪聲和進風噪聲、發電機噪聲等6類噪聲源匯集而成的綜合聲源。

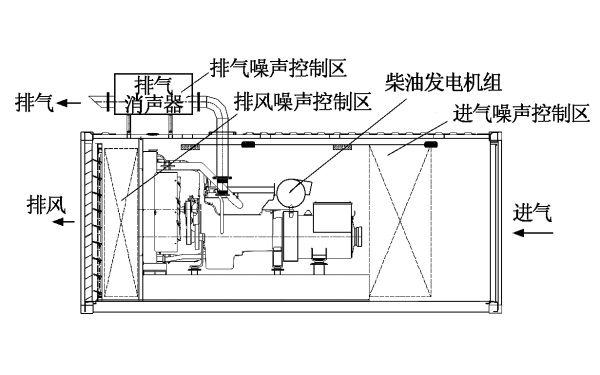

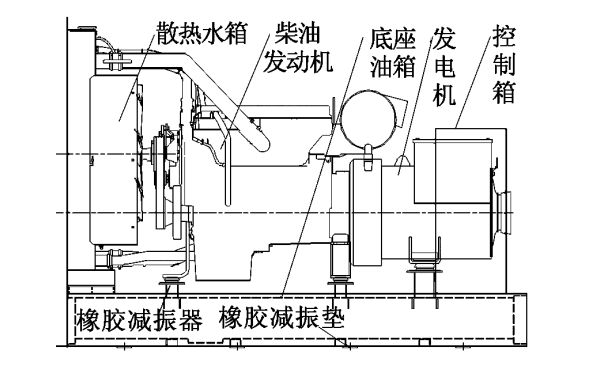

普通柴油發電機組運行時,在距離機組1 m處的噪聲平均值在120dB(A)左右,根據其傳播路徑(或噪聲控制區域)可歸納為以下三種噪聲:排氣噪聲、排風噪聲和進氣噪聲。消減噪聲的措施也相應地分為排氣降噪、排風降噪和進氣降噪。柴油發電機組噪聲控制區域如圖1所示,在不帶隔音罩之前的設備安裝示意圖如圖2所示。

|

圖1 柴油發電機組隔音罩噪聲控制區域 |

圖2 柴油發電機組的安裝示意圖(不帶隔音罩) |

二、靜音機組的方案設計

靜音機組的總體結構設計需要考慮如下幾個方面:

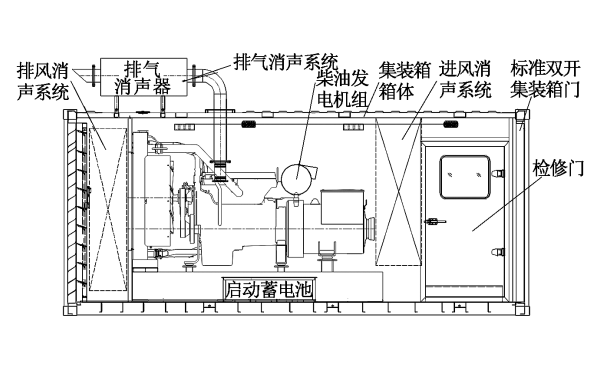

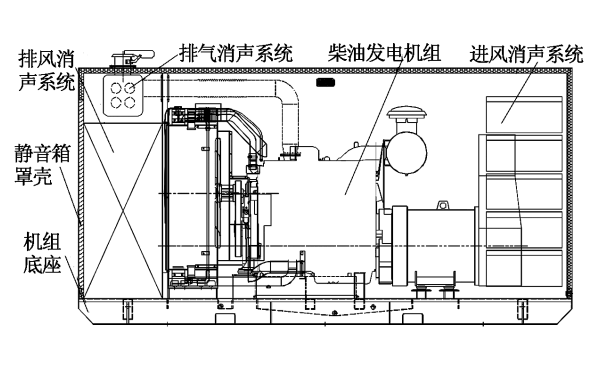

1、框架結構設計

隔音罩需要根據發電機組的尺寸和性能要求而設計相對密閉的具有防雨和降噪功能的箱體,其框架結構一般根據發電機組外形尺寸、機組功率、降噪要求和使用環境要求決定,常見的結構形式有標準集裝箱式和折板式。集裝箱式隔音罩結構常采用標準集裝箱改造成隔音罩安裝發電機組,輔助隔聲降噪措施,其結構形式如圖3所示。折板式隔音罩依據柴油發電機組的外形結構采用鋼板制作的隔聲箱體(罩殼),輔助隔聲降噪措施,并安裝隔聲檢修門以及隔聲觀察窗,其結構形式如圖4所示。需根據技術性、經濟性合理選擇隔音罩框架結構,比如功率較大機組或者需要船運的項目或者需出口的項目,優先選用集裝箱結構;要求空間小或成本低的項目,可以選擇折板式結構。

|

圖3 集裝箱式柴發機組靜音箱結構 |

圖4 折板式柴發機組靜音箱結構 |

2、通風散熱設計

柴油發動機消耗的燃油有部分熱量損耗輻射到周圍的空氣中,提高了隔音罩內的溫度,影響了發電機組的性能。隔音罩結構設計時應按發電機組燃燒和散熱需要的風量計算通風所需的進風、排風截面面積,保證箱體內足夠的通風量,并且通過合理布置進、排風口的位置使發電機組得到最好的冷卻效果,特殊情況可考慮強制送風。

3、隔聲和吸聲計算及設計

利用隔聲構件(墻體、門窗等)將噪聲源和接受者隔開,在噪聲的傳播路徑上降低噪聲污染的技術稱為隔聲技術。通常采用的設置聲屏障、隔音罩、隔聲間等聲學措施就屬于隔聲技術,其可降低噪聲20dB(A)~50dB(A)。

當聲波入射到兩種媒質的分界面時將會發生反射、透射現象,不同的材料對聲波的透射效果不同,透射能力越小,隔聲量越大,隔聲性能越好。物體的隔聲量R與構件的面密度m(kg/m2)和聲波激發頻率f(Hz)的關系為:

R=20lgm+20lgf-42.5..............(公式1)

由公式(1)可知,對于某一固定頻率,構件的隔聲量是隨著面密度的增加而增加的,因此箱體壁板設計時應盡量選擇面密度相對較大的材料。實際工程應用時,常以平均隔聲量計算壁板的隔聲量,把隔聲量按主要的入射聲頻率(100 Hz~3200 Hz)求平均,用平均隔聲量R表示,其計算公式為:

R=13.5lgm+14 m≤200

R=16lgm+8 m>200..............(公式2)

由公式(2)可知,平均隔聲量與面密度緊密相關,而根據實際隔聲量的需求可大致確定壁板的材料和厚度。

在進行隔聲處理的同時,大量的聲波被反射回箱體內部,從而降低壁板的隔聲效果。因此在進行隔聲處理的同時還要在壁板內側貼附吸聲材料,從而對內部噪聲進行吸聲處理,有效降低總體噪聲級。

聲波在傳播過程中遇到各種固體材料時,一部分聲能被反射,一部分聲能進入到材料內部被吸收,還有很少一部分聲能透射到另一側。通常將入射聲能E;和反射聲能E,的差值與入射聲E;之比值稱為吸聲系數,記為α,即:

α=(Ei-Er)/Ei..............(公式3)

吸聲系數α的取值在0~1之間,α在0.2以上的材料被稱為吸聲材料,α在0.5以上的材料就是理想的吸聲材料。吸聲系數α的值與入射聲波的頻率有關,同一材料不同頻率的聲波其吸聲系數有不同的值;不同材料的吸聲系數不同,其吸聲效果也不同。箱體吸聲降噪量ΔLp計算公式為:

ΔLp=10lg(ā1/ā2)..............(公式4)

其中:ā?、ā?分別為箱體表面經處理前、后的平均吸聲系數。

箱體內表面的平均吸聲系數計算公式為:

ā=ΣαiSi..............(公式5)

其中:Si為第i個表面的面積,m²;S為箱體內表面面積的總和,m²。

如現場條件比較復雜,平均吸聲系數a難以準確計算時,可以利用吸聲系數與混響時間即衰減60 dB所需要的時間Tso計算,其關系為:

T60=0.161V/S•ā..............(公式6)

其中:V為箱體容積,m³。

則公式(4)可簡化為:

ΔLp=10lg(T1/T2)..............(公式7)

其中:T?、T?分別為吸聲處理前、后的混響時間。

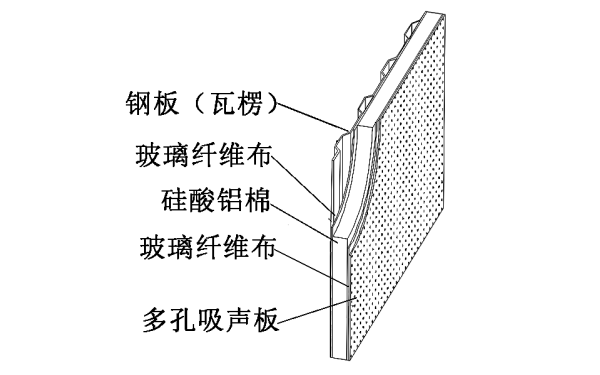

在吸聲降噪過程中,常采用多孔吸聲材料(如礦棉或硅酸鋁棉等)、薄板共振吸聲結構、穿孔板共振吸聲結構和微穿孔板共振吸聲結構等技術來實現減噪的目的。發電機組用隔音罩常采用穿孔板結合吸聲材料的復合結構,如圖5所示。對門進行加厚和密封處理,對觀察窗采用雙層玻璃結構并進行密封處理,最大限度地密封了噪聲,有效地解決了噪聲從門、窗和空隙中傳出的問題,同時逃生門鎖還需要具備內部開啟功能。

4、進、排風口噪聲處理

為保證發動機正常工作以及給機組本身創造良好的散熱條件,機組的進風通道必須能夠使進風順暢地進入隔音罩,進風量必須大于機組的空氣消耗量與排風量之和,但同時機組的機械噪聲、氣流噪聲也會通過這個進風通道輻射到隔音罩外面。

發電機組風扇噪聲是由旋轉噪聲和渦流噪聲組成的,旋轉噪聲由風扇的葉片切割空氣流產生周期性擾動而產生;渦流噪聲是由于風扇運動導致的周圍空氣發生渦流脫體,使空氣發生擾動,形成氣體的壓縮與稀疏過程而形成的,是一個寬頻噪聲。發電機組的排風噪聲、氣流噪聲、風扇噪聲、機械噪聲等也都是通過排風通道輻射出去的。

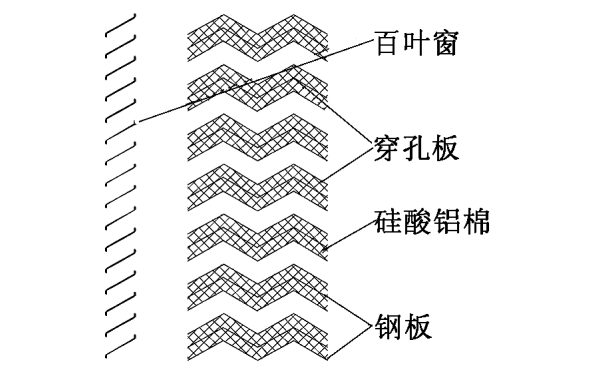

由于隔音罩箱體采取自然進風(特殊情況采用強制送風)和強制排風,因此按照區域劃分為進氣噪聲區和排風噪聲區。為防止噪聲從進、排風風道向外傳播,進、排風風口均必須安裝消聲系統,其結構如圖6所示。根據發動機風扇排風量和空氣燃燒量,可以計算進、排風風量并設計進風、排風消聲通道,即設計折板式阻性消聲器,起到進風、排風消聲作用。折板式阻性消聲器是在消聲器內壁或通道空間安裝吸聲材料(硅酸鋁棉)或吸聲結構,利用聲波在多孔性吸聲材料或吸聲結構中傳播,因摩擦將聲能轉化為熱能而散發掉,使沿管道傳播的噪聲隨距離而衰減,從而達到消聲的目的。在消聲器片出口處安裝百葉窗(或電動百葉窗)避免雨水進入。

阻性消聲器的降噪量與吸聲材料的聲學性能、氣流通道周長、斷面面積以及管道長度等因素有關,A.N.別洛夫由一維理論推導出長度為?的消聲器的降噪量ΔL為:

ΔL=φ(α0)•L•?/S?..............(公式8)

其中:φ(α0)為消聲系數;?為消聲器有效部分長,m;L為消聲器的通道斷面周長,m;S?為消聲器的有效橫截面面積,m²。

由公式(8)可推導出阻性消聲器長度?為:

?=ΔL•S?/φ(α0)•L..............(公式9)

|

圖5 柴油發電機組靜音箱隔聲板結構 |

圖6 靜音發電機組進排風消聲系統 |

5、柴油發電機組噪聲的控制

由于柴油發電機組排氣(煙)噪聲級別最強,排氣管路是機組最大的噪聲擴散源,在排氣管上安裝消聲器是最直接有效的手段。整個排氣(煙)系統的總阻力P計算公式為:

P=P?+P?..............(公式10)

其中:P?為排氣(煙)管的背壓;P?為消聲器的背壓。

排氣(煙)管的背壓計算公式為:

P?=6.32L?×Q2/{D5×(t+273)}

其中:L?為排氣直管當量總長度,當排氣系統中采用彎管時,應將彎管折算成直管的當量長度,m;Q為廢氣流量,m³/s;D為排氣管直徑,m;t為排氣(煙)溫度,℃。

發電機組的最大允許排氣背壓為一定值(可查發動機參數表),由公式(11)可知,設計排氣(煙)管路時,盡可能減小管路排氣背壓,通常采用降低排氣通道中各部件的氣流速度、少用彎頭,并擴大排氣管直徑的方法。可采取在常規抗性消聲器的基礎上增加一個阻性消聲器形成兩級擴張式消聲器,或者直接在柴油發電機組的排氣(煙)口安裝阻抗復合式消聲器,對發電機組的排氣(煙)噪聲進行處理,同時對箱體內的排氣(煙)管路進行隔熱包扎,以減少排氣(煙)系統熱輻射對箱體的溫升作用。在發電機排氣彎頭與管路連接的位置須安裝波紋管,吸收和補償排氣(煙)管的熱脹冷縮、防止剛性件破裂。消聲器的選擇必須滿足發動機排氣(煙)背壓的要求,消聲器會使排氣(煙)管路的排氣阻力增大,將影響柴油發電機組的使用性能。經測量可知,安裝阻抗復合式消聲器后的排氣(煙)噪聲(排氣管出口1m處)可降低25 dB(A)~30 dB(A)。

6、柴油發電機組隔振設計

針對發電機組的固有頻率,在發電機組的合適位置放置橡膠減振器/墊,以減少機組振動對基礎或建筑物的損壞以及通過振動而傳播噪聲。發電機組的隔振一般采用橡膠減振器,發電機通過橡膠減振器安裝在機組底座上,機組底座與隔音罩底板之間配置高效減振膠墊(或彈簧減振器),對機組進行二次隔振處理。

7、供油系統設計

柴油發電機組可配置滿足機組全負荷運行8h所需的底座油箱。底座油箱與發電機組的進、回油接口用高壓軟油管進行連接,進油管路設置過濾器。大功率機組需考慮單獨的日用油箱供油。

8、消防、配電系統設計

根據用戶需求配置機組自動消防氣體滅火系統,配備滅火器、消防應急燈、防火閥等消防設備設施;根據用戶需求,配置對外供電接口(接線箱),并安裝照明系統。

三、隔音罩的制作及注意事項

1、隔音罩的制作

吸隔聲模塊是隔音罩最基本也是最重要的組成部分,在其他組成部分性能恒定的情況下(密封性良好),吸隔聲模塊的聲學性能直接決定隔音罩的降噪效果。通俗的來講,如果隔音罩要取得達到某一數值降噪量的效果,那么吸隔聲模塊的整體吸隔聲效果就必須要大于這一數值。因此吸隔聲模塊的結構,是設計隔音罩,保證其達到設計降噪效果,首要考慮的因素。進一步來講,吸隔聲模塊組成結構的選材是隔音罩降噪應用成功的關鍵。圖7、圖8是隔音罩的3D模擬圖。

吸隔聲模塊結構顧名思義,包括吸聲與隔聲兩個部分。隔聲部分主要功能是使用隔聲材料阻斷聲音傳播的空氣途徑,將噪聲的負面影響控制在隔音罩空間區域內。吸聲部分是隔聲部分的補充,但是必不可少。當聲波被隔聲材料阻斷后,就會被反射,經過多次反射后,隔音罩空間區域內的聲波就會疊加,使隔音罩內的聲壓級高于噪聲源設備原有的聲壓級。通過使用吸聲材料,可最大限度的降低聲波的反射,同時衰減吸收聲波傳遞的聲能量。

吸隔聲模塊結構通常選用1-2mm的優質鍍鋅鋼板折制成型,作為隔聲材料,為了抑制鋼板的吻合效應,在內表面敷有一層3-5mm的阻尼涂料,來提高隔聲性能。型腔內填吸聲棉,根據所要隔斷的噪聲聲波特性,選擇不同的容重和厚度。吸聲棉用吸聲膜包裹,防止滲漏。腔外用鍍鋅穿孔板作為保護面,孔板穿孔率25%以上。

2、隔音罩制作的注意事項

隔聲降噪應從柴油發電機組噪音的傳播途徑著手,柴油機的隔聲,有局部隔聲和整機隔聲兩種。

(1)局部隔聲

局部隔聲指僅在噪聲輻射較強的表面上裝隔音罩殼。采用隔音罩殼應注意以下幾點。

① 罩殼的固定應有彈性,罩殼與基本結構表面應留有適當的間隔,罩殼的自振頻率應控制在100~300Hz以下。

② 采用阻尼涂層或層狀材料做隔音罩殼,可提高隔聲效果。

③ 必須注意罩殼的密封。

(2)整機隔聲

整機隔聲就是在緊靠柴油機外表面裝一套整機隔音罩,可以使柴油機總表面噪聲降低10~35dB(A)。與局部隔聲相比,整機隔聲的優點是隔聲量大,缺點是會使機組的外形尺寸加大,重量增加,同時需要通風散熱。

① 轉子斜槽后,由于徑向力沿軸向長度上各處相位不同,可產生扭力力矩,導致鐵芯扭轉振動而產生噪聲,這在大型電機及鐵芯很長的電機中應特別注意。

② 增加電機定子剛度及避免機械共振增加定子鐵芯軛的厚度以增加剛度,可降低電機的振動及噪聲。因此,多極數電機中軛厚不能單純從磁路計算觀點考慮。再者,應避免機械共振,即避免主要的力波頻率與定子機座、端蓋等結構件的固有頻率接近或吻合。

|

圖7 柴油發電機組隔音罩側視圖 |

圖8 柴油發電機組隔音罩正視圖 |

總結:

現代社會環境對噪聲要求日趨嚴格,對帶隔音罩的柴油發電機組的降噪要求也越來越高,在設計柴油發電機隔音罩結構方案時,需要綜合利用噪聲控制技術,針對柴油發電機組不同部位噪聲的特點,分別采用隔聲、吸聲、消聲和隔振等控制措施,合理選擇性價比高的降噪材料,充分利用靜音箱體空間來設計降噪結構方案,可使噪聲降至75 dB(A),達到國家環境要求的標準。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:柴油發電機房吸聲降噪量的計算方法

- 下一篇:柴油發電機國三排放標準與國二的區別