|

新聞主題 |

柴油發電機組的振動、噪聲測試和實例試驗方法 |

摘要:振動和噪聲的測定試驗應在發電機組空載、半載和滿載3種運行狀態下進行。帶負載時,功率因數應為額定值(為減少室內反射對噪聲測量結果的影響,試驗安排在室外進行時,如受負載條件所限,允許負載的功率因數為1)。取其中較差的數值作為考核數據。如對試驗結果的準確度要求不是特別嚴格時,這兩項試驗最好安排在穩態電壓調整特性試驗中進行,這樣可節約時間。否則,康明斯發動機噪聲試驗應在符合技術條件規定的場地進行測量。試驗時,除記錄振動值和噪聲值外,還應記錄發電機組的輸出電壓、電流、功率、頻率、功率因數及試驗環境的大氣壓、相對濕度、溫度等。

一、噪聲的基本測量方法

1、振動測定試驗

在發電機組下列部位,沿發電機組的橫向、縱向及豎直向下三個方向選定測點進行測量。測量值的單位見該被試發電機組的技術條件(當使用振幅值時,應注意是單振幅還是雙振幅)。取各測量數值中的最大值作為試驗結果。

(1)控制屏(安裝于電機上方者)上方;

(2)空氣濾清器上方;

(3).油箱(安裝于發電機組上方者)上方;

(4)水箱(對水冷者)上方。

2、噪聲的測定試驗

試驗時,發電機組安放地點可為專用的噪聲試驗室或符合GB/T1859一2000《往復式內燃機輻射的空氣噪聲測量工程法及簡易法(內燃機噪聲功率級的測量定準工程法)》中規定的普通試驗室或室外場地。室外場地應平坦、空曠,在以測試中心為圓心的25m半徑圓范圍內無大的的反射物(如圍墻、房屋或較大的設備等),環境噪聲應比發電機組噪聲低(A)以上。試驗時,用聲級計在發電機組兩側和發電機后端1。遠處分別選定噪聲最大的3個點進行測量,每點應重復測量三次,每兩次測量值之差不應大于2dB(A),否則應重測。取三次的平均值作為一個測點測量結果,取各測點測量值的平均值作為被測發電機組噪聲的最結果。

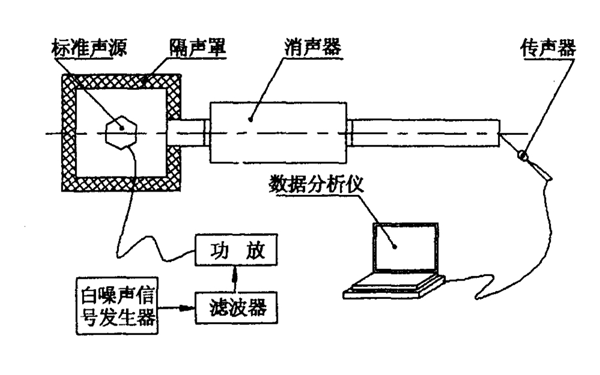

圖1 靜音型機組和排氣管噪聲測試圖

二、噪聲實例試驗方法

以K19系列康明斯50Hz閉式柴油發電機組為案例,機組常載功率380kW,備載功率418kW。發動機轉速1500r/min,風扇轉速1800r/min。降噪箱長4.6m,寬1.7m,高2.4m。

1、測試系統

測試采用LMS SCADAS Mobile多通道振動噪聲測試系統,麥克風的型號為GRAS 40AE,麥克風標定器的型號為GRAS 42AB,數據分析使用LMS test.lab軟件。

2、試驗方法

試驗依據標準ISO8528-10和SO6798-1996進行噪聲測試:距離發電機組d=1m處布置15個麥克風測試機組噪聲,分別對機組降噪箱的長寬高區域和距離排氣管外表面d=1m處的徑向布置兩個麥克風測試排氣噪聲。

3、試驗工況

試驗利用分部運行法進行聲源分離,分離出風扇噪聲、排氣噪聲和發動機機體噪聲。使用啟停風扇的方法分離風扇噪聲,排氣口引長管至100m遠處的方法分離排氣噪聲。

4、噪聲測試結果

(1)試驗機組常用功率為380kW,歐盟要求機組在75%常用載荷下的噪聲排放不得超過98分貝(A計權聲功率級)。聲壓級和聲功率計均為A計權平均值,數據均處理為1/3倍頻程形式。

(2)工況1測試結果,75%常用載荷下機組1m聲壓級為84.9分貝,聲功率級為104.7分貝,超過限值6.7分貝,不滿足歐盟標準要求。

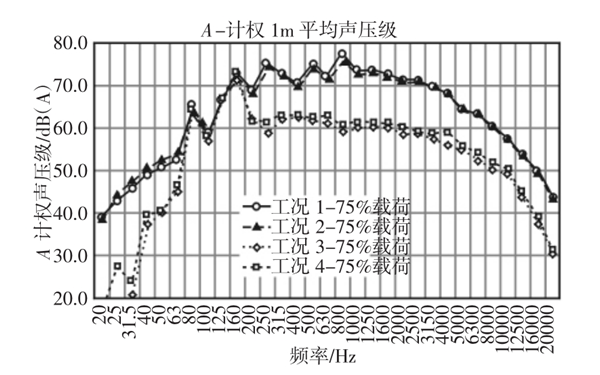

(3)對采集的數據進行傅里葉變換,得到噪聲頻譜。工況1是發電機組的噪聲頻譜,機組在中高頻的寬頻帶噪聲能量較高,且在160Hz,250Hz,500Hz,800Hz處分別有較高的尖峰,如圖 2 所示。

圖2 工況1-4機組的平均噪聲頻譜

三、噪聲分析

1、風扇噪聲

(1)風扇噪聲主要分為葉片通過噪聲和渦流噪聲。風扇旋轉時,葉片周期性切割空氣,引起周圍空氣壓力脈動產生的噪聲稱為葉片通過噪聲,其特征頻率如下:

(2)渦流噪聲是指風扇旋轉時,葉片帶動周圍空氣產生渦流,由于粘滯力的作用,渦流又分裂為一系列小渦流,渦流和渦流分裂使空氣產生擾動,空氣不斷的壓縮與稀疏,從而形成寬頻噪聲。

(3)試驗機組的冷卻風扇轉速1800r/min,9個葉片,葉片通過噪聲的特征頻率為270Hz。由于數據均已處理成1/3倍頻程數據,因此250Hz尖峰實際是270Hz的風扇葉片通過噪聲,500Hz和800Hz噪聲分別是葉片通過噪聲的2階和3階諧波分量,如圖3所示。

通過啟停風扇的方法,分離風扇噪聲。由工況2和4可知,當風扇停止運行時,中高頻的寬頻噪聲從(70~75)分貝降低到約60分貝,250Hz/500Hz/750Hz的葉片通過噪聲消失。關停風扇后,機組1m處的聲壓級從84.9分貝降低到75.6分貝,如圖2所示。

2、機體噪聲和排氣噪聲

發動機的機體噪聲是由于燃燒室內氣壓急劇上升,致使發動機各部件振動而引起的噪聲。排氣系統噪聲主要由周期性的脈動噪聲,渦流噪聲和空氣柱共鳴噪聲組成。排氣噪聲的低頻部分由周期性的脈動氣流產生,與發動機機體噪聲的頻率重疊。6缸發動機燃燒激勵頻率主要是3階和6階,轉速1500r/min,即75Hz和150Hz,與80Hz和160Hz相對應,該噪聲由發動機機體噪聲和排氣噪聲共同組成,如圖3所示。

為了識別發動機噪聲,使用排氣管尾端加裝長管的方法,將排氣噪聲與發動機噪聲分離。由工況3和工況4可知,當把排氣引走時,機組在160Hz處的聲壓級為71.3分貝。當排氣噪聲與發動機噪聲混合在一起時,160Hz處噪聲為72.9分貝,經計算可得,在160Hz處排氣噪聲對機組總噪聲的貢獻量為67.8分貝,如圖2所示。

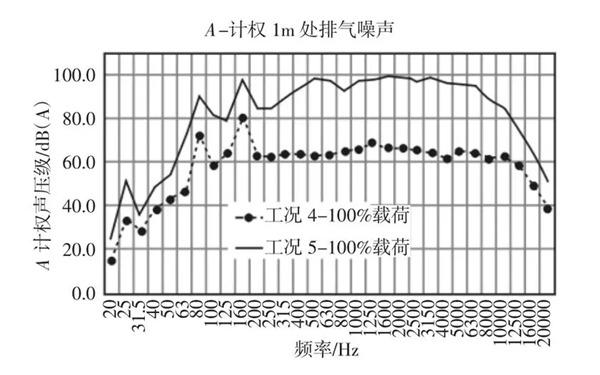

在排氣口測試的有無消聲器的噪聲數據,排氣噪聲以渦流噪聲為主,中高頻噪聲能量高,經消聲器消聲后,中高頻的噪聲降低到65分貝以下。排氣噪聲在80Hz和160Hz處有兩個尖峰,經消聲器消聲后,80Hz和160Hz的噪聲下降了約18分貝,如圖3所示。

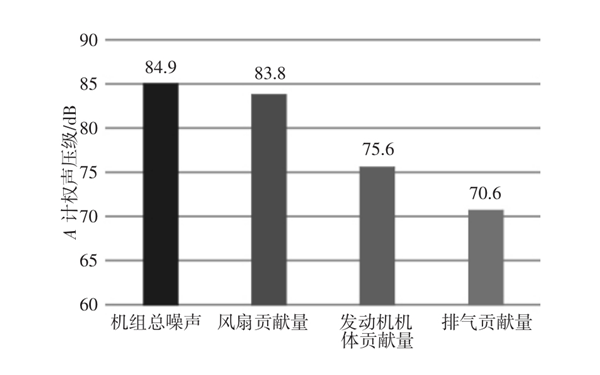

3、各聲源貢獻量

75%常用載荷下,機組1m處聲壓級為84.9分貝,由工況2和3可計算出風扇噪聲貢獻量為83.8分貝,由工況3和4可計算出發動機機體噪聲貢獻量為75.6分貝,排氣噪聲貢獻量為70.6分貝。機組內噪聲源排序依次為:冷卻風扇,發動機機體,排氣,如圖4所示。

|

圖3 柴油發電機排氣噪聲頻譜 |

圖4 柴油發電機組各聲源貢獻示意圖 |

三、降噪技術與措施

根據上節聲源排序的結果,風扇噪聲貢獻量最大,且低頻的風扇噪聲較難處理,考慮從聲源處降低風扇噪聲。

1、降低風扇轉速

為滿足冷卻要求,保持風量基本不變,選擇將風扇轉速從1800r/min降低至1350r/min,風扇直徑從850mm增加至880mm,同時將風扇螺旋角從30°增加至45°。工況1與工況7是改變風扇后的測試數據,機組1m處聲壓級從84.9分貝降低到79.6分貝,降低了5.3分貝。風扇的葉片通過頻率從250Hz偏移到200Hz,風扇400Hz的2階通過噪聲依然有較高的峰值,中高頻的風扇渦流噪聲大大降低。

2、機體噪聲和排氣噪聲

發動機機體噪聲主要集中在低頻的80Hz和160Hz,對應發動機的3階和6階。根據經驗,3階和6階噪聲一般由發動機振動產生,考慮降低發動機振動的傳遞。更換較軟的減振墊后,此時風扇處于關停狀態,排氣噪聲已隔離。80Hz處發動機的3階噪聲從63.3分貝降低到了58.8分貝,160Hz噪聲從71.3分貝降低到68.5分貝。機組平均聲壓級從75.6分貝降低到了74.5分貝,降低了1.1分貝。

經過上述的降噪措施,機組噪聲在160Hz,200Hz和400Hz處仍有尖峰,為此,將消聲器增加Helmholtz諧振腔,加強對160Hz處的降噪,增加冷卻系統排風腔內吸音棉的厚度,從原來的40mm增加至100mm。機組最終的噪聲測試。結果表明,經一系列降噪措施后,風扇葉片通過噪聲尖峰消失,160Hz低頻排氣噪聲下降1.5分貝,發動機3階噪聲尖峰減小,機組平均聲壓級降低到78.3分貝,聲功率級降低到98.1分貝,滿足CE要求。

總結:

康明斯發電機公司在本文中分析了柴油發電機組各個噪聲源和傳遞機理,從噪聲源本身和傳遞路徑兩方面對噪聲進行控制,采取降低風扇轉速、更換減振墊、增加吸音棉厚度和改善消聲器性能等降噪措施,并利用試驗驗證了所提降噪優化措施的有效性與可行性,降噪效果明顯,使康明斯發電機公司所開發的重型閉式發電機組的噪聲滿足了歐盟法規要求。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com