|

設備裝配與結構組成 |

柴油發電機燃油共軌系統構成與特點 |

摘要:高壓共軌燃油系統控制設計的基本理念是實現比以前的柴油機直接噴射系統更大的霧化,以優化在噴射燃油時在室內形成的混合物的自燃過程,這是燃油循環的基本原理。 為此,在噴油器(噴嘴)的尖端徑向布置小得多的孔,以更高的壓力補償這個小通道部分。高壓共軌系統將燃油壓力產生和燃油噴射分離開來,如果把單體泵燃油噴射技術比做柴油機技術的革命的話,那共軌就可以稱作反叛了,因為它背離了傳統的直噴式柴油機,并開辟了降低柴油發電機組排放和噪音的新途徑。

一、電控高壓共軌技術的概述

電控高壓共軌技術是指高壓油泵、壓力傳感器和ECU組成的閉環系統中,將噴射壓力的產生和噴射過程彼此完全分開的一種供油方式,由高壓油泵把高壓燃油輸送到公共供油管,通過對公共供油管內的油壓實現精確控制,使高壓油管壓力大小與發動機的轉速無關,可以大幅度減小柴油機供油壓力隨發動機轉速的變化,因此也就減少了傳統柴油機的缺陷。ECU控制噴油器的噴油量,噴油量大小取決于燃油軌(公共供油管)壓力和電磁閥開啟時間的長短。

第一代共軌高壓泵總是保持在最高壓力,導致能量的浪費和很高的燃油溫度。第二代可根據發動機需求而改變輸出壓力,并具有預噴射和后噴射功能。預噴射降低了發動機噪音:在主噴射之前百萬分之一秒內少量的燃油被噴進了氣缸壓燃,預加熱燃燒室。預熱后的氣缸使主噴射后的壓燃更加容易,缸內的壓力和溫度不再是突然地增加,有利于降低燃燒噪音。在膨脹過程中進行后噴射,產生二次燃燒,將缸內溫度增加200~250℃,降低了排氣中的碳氫化合物。

由于其強大的技術潛力,今天各制造商已經把目光定在了共軌系統第3代——壓電式(piezo)共軌系統,壓電執行器代替了電磁閥,于是得到了更加精確的噴射控制。沒有了回油管,在結構上更簡單。壓力從200~2000巴彈性調節。最小噴射量可控制在0.5mm3,減小了煙度和NOx的排放。

1、電控的定義

“電控”是指噴油系統由電腦控制,ECU(俗稱電腦)對每個噴油嘴的噴油量、噴油時刻進行精確控制,能使柴油機的燃油經濟性和動力性達到最佳的平衡,而傳統的柴油機則是由機械控制,控制精度無法得以保障。

2、高壓的定義

“高壓”是指噴油系統壓力比傳統柴油機要高出3倍,最高能達到200MPa(而傳統柴油機噴油壓力在60—70 MPa),壓力大霧化好燃燒充分,從而提高了動力性,最終達到省油的目的。

3、共軌的定義

“共軌”是通過公共供油管同時供給各個噴油嘴,噴油量經過ECU精確的計算,同時向各個噴油嘴提供同樣質量、同樣壓力的燃油,使發動機運轉更加平順,從而優化柴油機綜合性能。而傳統柴油發動機由各缸各自噴油,噴油量和壓力不一致,運轉不均勻,造成燃燒不平穩,噪音大,油耗高。

現在,國內制造的具備國際先進的電控高壓系統技術的柴油發動機采用了歐美柴油機的最新核心技術,明顯優于傳統增壓柴油機。它比傳統增壓柴油機燃燒效率提高8%、二氧化碳排放低10%、噪音下降15%,徹底改變了柴油機在人們心目中“噪音大、冒黑煙”的形象。

二、高壓共軌系統原理與特點

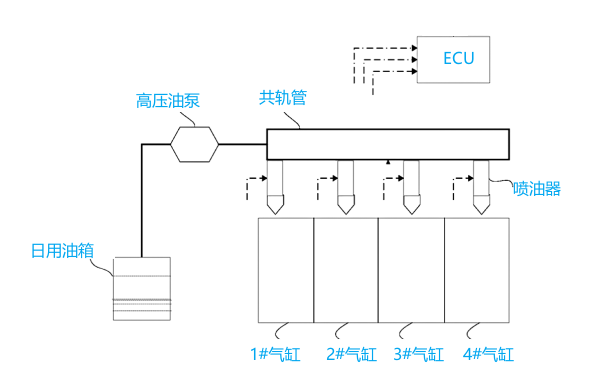

燃油高壓共軌系統是安裝在柴油發電機上的電控式燃油噴射系統。,結構如圖1所示 共軌柴油系統現在能夠保證柴油發電機的最大性能和可靠性,降低噪音和排放。

1、特點

高壓共軌系統由巴里物理學家馬里奧·里科發明,由燃油計量單元、噴射泵、導軌、噴射器、檢測發動機運行狀況的傳感器和管理所有組件的控制單元 (ECU) 組成。該系統徹底改變了發動機的噴射模型,從汽油發動機中汲取靈感,并偏離了傳統的柴油發電機。與后者的主要區別在于,共軌發動機的單個噴油器不是被動的(它們只有在接收到壓力下的柴油時才打開)而是主動的,因為燃油的噴射是由一個由電子控制的閥門控制的。這種機制允許以極高的精度調節燃油噴射,這也可以在多個階段進行。這有利于排放水平顯著降低,以及發動機的安靜性。由于其創新和高性能的品質,共軌系統已成為以前機械系統和使用泵式噴射器的更復雜系統的替代品。

(1)共軌腔內的高壓直接用于噴射,可以省去噴油器內的增壓機構;而且共軌腔內是持續高壓,高壓油泵所需的驅動力矩比傳統油泵小得多。

(2)通過高壓油泵上的壓力調節電磁閥,可以根據柴油機負荷狀況以及經濟性和排放性的要求對共軌腔內的油壓進行靈活調節,尤其優化了柴油機的低速性能。

(3)通過噴油器上的電磁閥控制噴射定時,噴射油量以及噴射速率,還可以靈活調節不同工況下預噴射和后噴射的噴射油量以及與主噴射的間隔。

2、原理

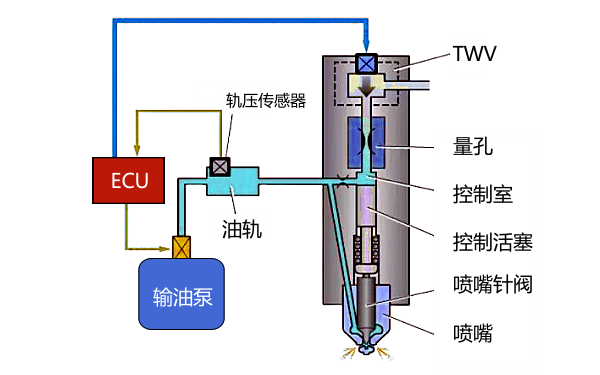

高壓共軌系統的工作原理如圖2所示。高壓泵將燃油置于壓力下并將其輸送到用作 壓力儲存罐的公共管道。壓力通過電子控制閥進行調節,以保持公共管道中電子控制單元所需的壓力。然后燃油到達噴油器并占據兩個隔間,一個在霧化器針頭上方,一個在霧化器針頭下方。兩個相反的力相互抵消,由于一個小彈簧,針保持關閉。稱為控制室的上部隔室有一個由螺線管 或 壓電 控制閥調節的通風口。當電子控制單元打開閥門時,針頭上方的隔室被清空,下部隔室中的壓力控制針閥的打開并開始燃燒室中的噴射過程,該過程僅在中斷命令時結束閥門;控制室中的壓力積聚導致霧化針關閉。

|

圖1 柴油機高壓共軌燃油系統結構圖 |

圖2 柴油機高壓共軌燃油系統原理圖 |

三、高壓共軌系統構成

柴油發電機的低壓油路部分包括燃油箱、輸油泵、柴油濾清器以及低壓管路等。共軌燃油系統低壓油路部分如圖1所示。各零部件的構造與作用如下:

1、輸油泵

輸油泵的主要作用是供給高壓油泵足夠的具有現定力的燃油。目前輸油泵常見有滾柱式和齒輪式兩種。滾柱式輸油泵為電動式,可裝在油箱內或油箱外低壓油管上;并有油泵控制電路,當柴油發電機停止運轉,而起動開關在ON位置時,電動燃油泵停止運轉。齒輪式輸油泵為機械式,它與高壓泵組合在一起,或用柴油發電機直接驅動。

齒輪式輸油泵用于共軌噴油系統中,向高壓油泵輸送燃油,其裝在高壓泵中與高壓泵共用驅動裝置,或裝在柴油發電機旁,配有單獨的驅動裝置。

(1)齒輪泵的構造和工作原理

齒輪式輸油泵的基本構造是由2個互相嚙合反向轉動的齒輪,將齒隙中的燃油從吸油端送往壓油端,齒輪的接觸面將吸油端和壓油端互相密封以防止燃油倒流,其輸出量與柴油發電機轉速成正比,因此,輸油量的調節借助于吸油端的節流調節閥或壓油端的溢流閥進行。

(2)齒輪式輸油泵的工作特點

齒輪式輸油泵輸出的油量比較均勻,油壓的波動也比滾柱式輸油泵小,且在工作期間不需要保養。為了在第一次起動時或燃油箱放空排盡燃油管路系統中的空氣,在齒輪式輸油泵或低壓管路上需設置手動泵。

注意:輸油泵壞將導致低壓油路中不油,供油不足,供油不穩及漏氣等常見故障;造成供油量不足,功率下降,加不上油,嚴重時還會有缺缸、排氣呈藍白黑煙等現象;當柴油發電機無法起動時,且無故障碼,用故障診斷儀測得油軌壓力為2~3MPa(油軌有燃油進入但壓力不足)。

2、柴油濾清器

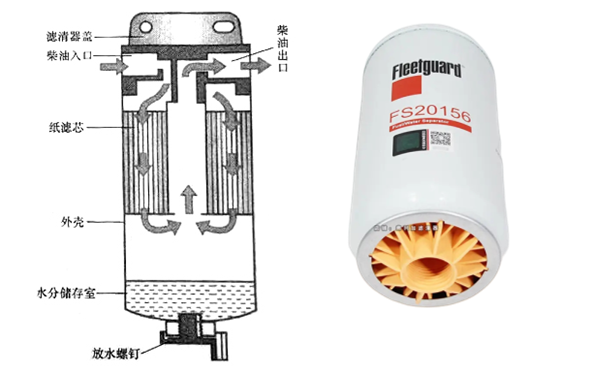

柴油中的雜質,可能導致泵零件、出油閥及噴油嘴等的磨損;另外,柴油中含水,可能變成乳狀物或因溫度變化而凝結,若水進入噴射系統,則可能導致零件銹蝕。與其他噴射系統相同,共軌式噴射系統也需要附有水分儲存室的柴油濾清器,如圖3所示,必須定期打開放水螺釘放水。

3、 燃油箱

燃油箱即儲存燃油的容器裝置,一般用于由汽油機或柴油發電機驅動的機器上。這是燃油箱最基本的作用,此外,還發揮著散熱、沉淀油料中的雜質以及分離油體中的氣泡等功能。

燃油箱通常有兩個出口,一個是注油口,另一個是內置的出口,燃油泵和燃油計量儀器等部件裝置就是從這個口進入的。另外,隨著燃油的消耗殆盡,油量的減少以及油面的降低,燃油箱內外氣壓差隨之增大,這種情況下極易造成燃油箱的變形,為了避免出現此問題,燃油箱上都會裝有通風裝置。

4、低壓管路

很大一部分柴油發電機起動困難的主要原因是柴油低壓管路密封性差,導致發動機在前一天停機熄火后,低壓管路開始進入空氣,經過一夜的積累,第二天發動機無法起動,嚴重影響工作。而在柴油發電機試驗開發過程中,低壓管路的密封性差同樣會導致試驗結果的不準確,試驗重復率高,提高開發成本。

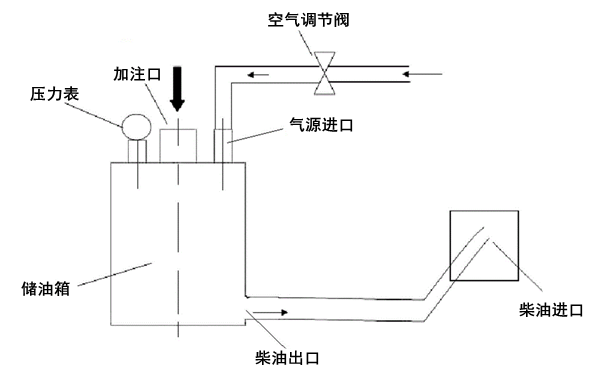

柴油發電機低壓管路的油壓保障裝置,結構示意圖如圖4所示。該柴油發電機低壓管路的油壓保障裝置通過在油桶上注入壓縮空氣,使得低壓管路中的油壓處于正壓,既便于管路排空及使停車時間內外圍空氣無法進入管路,又可通過進一步提升壓力反查低壓管路的漏油點便于解決故障,也可通過其穩壓作用保證冷凍后的柴油管路處于某一設定的壓力,其主要用途是解決柴油發電機在起動試驗前由于管路中無柴油導致的無法起動或者是發動機停機后由于柴油低壓管路的漏氣導致的發動機無法起動。

|

圖3 柴油濾清器構造圖 |

圖4 低壓管路的油壓保障裝置 |

總結:

隨著柴油機缸內燃燒控制理論的發展,常規直接噴射燃油系統已經不能完全滿足控制、優化燃燒過程的技術需求,因此,高壓共軌系統應運而生。上述文章中綜合分析國內外對柴油機電控燃油噴射系統的研究歷史和現狀,電控高壓共軌系統具有很大的發展空間,主要是進一步挖掘電控的靈活多樣性和共軌系統壓力-時間控制原理的潛力,以獲得理想噴油規律。重點在于提高噴射壓力和改善噴油速率控制的柔性度。主要的技術措施是多級壓力控制和多次噴射。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com