|

新聞主題 |

柴油發電機組機房標準化布置圖解 |

摘要:柴油發電機組設計與安裝是購買設備的重要規劃事項,應遵循現行國家建筑標準設計圖集15D202-2的規定,發電機房應靠近重要負荷或配變電站,可設置在建筑物一層、地下一層或地下二層,不得設置在地下三層以下或底層。同時發電機房的位置應盡量遠離居民區,以減少機組噪聲及排放對居民的影響。機房應盡量在開闊場地上修建,以利于機組及附件的進出和通風散熱。機房的空間應充分考慮機組及附件的體積,保證機組和附件有足夠的安裝空間和散熱空間。

一、發電機房基本要求

發電機房設計和安裝時,必須達到這些要求:

1、機房隔聲

發電機房外的噪聲應符合國內任何規范的限制,機房內除地面外的五處壁面可作吸聲處理。

噪聲治理方法主要有兩種,一種是降低聲源噪聲;另一種是控制噪聲傳播途徑,發電機房噪聲治理主要是在傳播途徑上做文章,降低聲源噪聲主要由生產廠家實現的。控制噪聲傳播途徑的核心是利用聲波在傳播中自然衰減作用去縮小噪聲的污染面,具體措施有以下幾種:吸聲處理、隔聲處理、改變傳播方向等。在實際工程中有時用其一種,有時三中手段并用,如對進機房進排風口進行吸聲、隔聲處理;排煙口改變噪聲傳播方向;墻面及吊頂進行吸聲處理等。

2、通風散熱

進風和排風達到平衡,使通風散熱效果明顯。通風是發電機房建設很重要的內容。通風不良,會直接影響發動機的燃燒和機房溫升,降低發動機輸出功率。由于機房狹小,進排風口面積不足,將導致機房散熱不良,柴油發電機將無法給出額定功率。

3、設備隔振

振動的產生會使柴油發電機組的技術性能和使用壽命下降,傳輸到地面的振動也會影響到其它的設備和一起,甚至是建筑物本身,使各部分零部件性能變差,甚至遭到破壞。柴油發電機組的防振措施有兩層含義:

① 減小起振力,如發電機組旋轉部分的平衡,應盡量減小往復質量慣性的不平衡力及力偶。即便如此,對其余振動也要安裝防振裝置,以便衰減起振力的傳輸。

② 通常是采用隔振器隔振,將柴油發電機組運行中產生的振動隔絕起來。用此種方法防振效果較明顯,因而采用較多。

4、合理配置照明系統

若發電機房采光及照明不夠理想,整個機房亮度不夠,不利于工作人員檢修機組,因此對發電機房采光照明也應提出要求。

如果機房進行了降噪處理,采光窗必須使用隔聲采光窗,防止噪聲傳出。如果機房進行了通風防塵處理,進排風使用百葉窗,機房內亮度不夠,還須增設采光窗。機房必須安裝照明燈,最好使用防爆燈泡。不管采光還是照明,都要保證機房有足夠的亮度。

5、機房防塵

機房防塵不好,也會對設備產生危害,它和通風是相互矛盾的,處理辦法是將油機房進排風窗改成防雨防塵百葉窗。在原來玻璃窗的位置,加裝內、外兩層百葉窗,在兩層百葉窗的空腔部分進行防塵處理,安裝鋁合金過濾網,防塵尼龍網,既能防止小動物進入,又能遮攔灰塵。若條件允許,機房內的進排風部分還可做些處理,如在機組排風處增加排風導流罩,在進風百葉窗處加裝進風通道。這樣既能保證機房通風,又能杜絕灰塵雜物進入,還能起到一些降噪的作用。

二、發電機房的設計與安裝

1、柴油發電機組基礎

● 發電機組的基座必須符合以下原則:

(1)必須能支撐發電機組的全部濕重,包括附屬設備和機帶液體(冷卻液、油和燃料);

(2)保持和穩固發動機、發電機和附屬設備之間的安裝位置;

(3)隔離發電機組的振動對周圍的結構的影響。

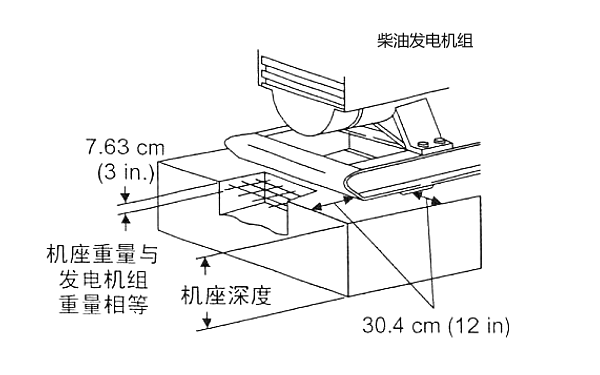

● 如果需要混凝土機座,基本的設計準則如下:

(1)強度必須能支撐機組的濕重,外加動負載25%。當發電機并聯運行時,必須承受2倍的濕重。

(2)外圍尺寸必須超過發電機組邊緣至少300mm。

(3)機座深度必須大于機座能承受發動機的濕重時的深度。

|

圖1 柴油發電機組混凝土基座厚度 |

● 可使用下列公式估算可承受發電機組重量的機座的深度,公式如下:

FD=W / D×B×L

式中,FD——機座深度,米;

W——機組總重量,kg;

D——混凝土的密度,Kg/m3(取值2402.8千克/立方米);

L——機座的長度,米;

B——機座的寬度,米。

鋼筋混凝土基礎必須保證一定的養護期,設備才可以就位。當機房地面為樓板或混凝土結構時,可采用下圖結構的基礎,高出地面100mm~200mm的混凝土基礎,基礎筋需與樓板連接。

● 與樓板的連接方式:

(1)與樓板筋均勻焊接

(1)與樓板筋均勻焊接

(2)植筋焊接

(3)膨脹螺絲焊接

(3)膨脹螺絲焊接

2、機房通風系統

機房的通風主要是提供足夠有冷卻空氣帶走發電機組的散熱量,同時也提供足夠的空氣用于燃燒需要。但也要控制空氣流動不致于影響到操作人員的舒適。

● 對于遠置式散熱器的安裝方式,機房通風量的計算按如下公式:

式中,V——通風量(m3/min);

H——發電機組至機房的輻射熱(kW),(25℃時,可從技術參數表查得),其它溫度時的修正系數DCF=-.011*TER+1.3187(TER——實際的機房溫度°C);

Combustion Air——燃燒空氣需要量(m3/min);

D——空氣密度,1.099 kg/m3(38℃時);

CP——空氣比熱(0.017 kw*min/kg℃);

ΔT——機房允許的溫升(°C)(注:機房最高溫度為49°C);

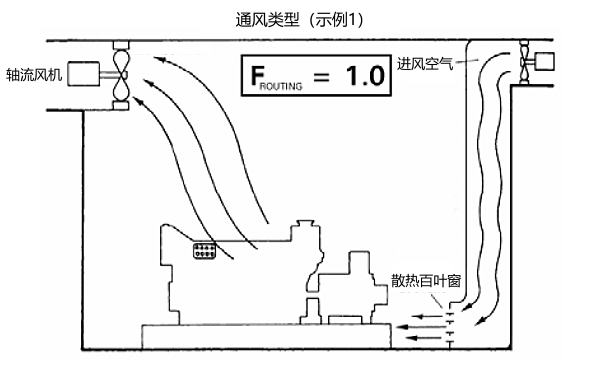

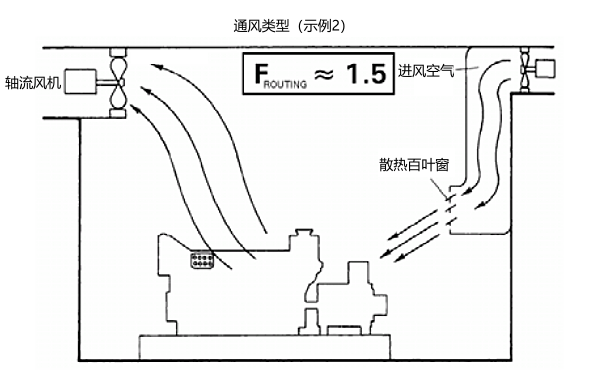

F——通風路由系數(如圖2、圖3所示);

|

圖2 分體式柴油發電機組機房通風量系數(示例1) |

圖3 分體式柴油發電機組機房通風量系數(示例2) |

表1 各種環境條件下典型的空氣流動速度

|

m/min |

條件 |

|

15.2 |

一般辦公室 |

|

30.5 |

工廠車間 |

|

45.7 |

灰塵的速度 |

|

305~610 |

最大暴露空間 |

|

396 |

暴風、雨 |

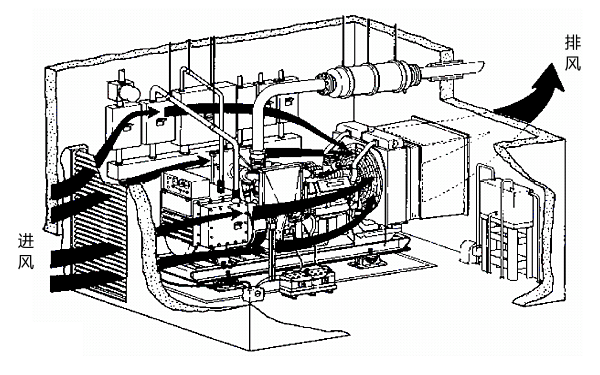

● 對于散熱器與發動機連體式安裝的情況,機房的通風量要求為:

V=散熱器風扇的空氣流量+燃燒空氣需要量

(1)散熱水箱的出口空氣流背壓不超過0.1275kPa;

(2)散熱器導風罩面積一般要大于散熱器芯面積的1.5倍以上。

|

圖4 連體式柴油發電機組機房通風系統圖 |

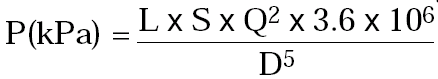

● 導風管背壓計算:

L——導風管的總長度(m);

S——352.5/(T+273.16),溫度為T時的空氣密度(kg/m3);

Q——空氣流量(m3/min);

D——導風管的內徑(mm),對于矩形截面(a×b)的導風管,D=2ab/(a+b);

● 彎管的等效長度計算:

L(m)=33D/1000(標準彎頭);

L(m)=20D/1000(長彎頭);

L(m)=15D/1000(45度彎頭);

3、發動機冷卻系統

(1)發動機系統的熱平衡

● 40%—作功;

● 30-40%—排氣;

● 20-40%—冷卻;

● 6-8%—磨擦和幅射;

(2)經冷卻系統帶走的熱量來自于以下三個部件

● 缸套水回路;

● 潤滑油冷卻器;

● 渦輪增壓后冷卻器。

(3)主要的冷卻回路方式

● 單獨的冷卻回路(即上述三個冷卻系統各組成一個回路);

● 混合式冷卻回路(即上述三個或二個系統組成一個回路;

● 空氣對空氣后冷卻回路(即渦輪增壓后的熱空氣通過風扇的空氣冷卻)

(4)冷卻系統的形式

● 開式冷系統:

包括冷卻塔頂(不含熱交換器),噴霧池和大量的水(不推薦使用)。

● 閉式冷卻系統:

包括冷卻塔(含熱交換器)或風扇式散熱器、熱交換器、蒸發式冷卻器等。

(5)散熱器的分類

● 安裝于發動機的散熱器

● 遠置式散熱器:

不要高于發動機水泵17.4 m,以避免過高的壓力損壞水泵的密封而產生泄漏當超過這一高度時,可使用熱交換器或在水循環回路加裝過渡水箱(熱井)。

管殼式和板式

當冷卻系統需要較低的溫度時(如后冷卻回路有時需要54℃或32℃),則可以考慮使用冷卻塔,或者需要用河水、湖水冷卻等等其它情形。

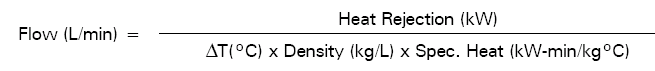

(6)各個冷卻回路的冷卻液流量計算:

式中,Flow——冷卻液流量(L/min);

Heat Rejection——冷卻回路的散熱量(kW);

?T——冷卻回路的溫升(出水溫度-進水溫度)(℃);

Density——冷卻液的密度(kg/L);

Spec.Heat——冷卻液的比熱(kw-min/kg℃);

表2 柴油機冷卻液密度和比熱值

|

冷卻液密度和比熱值 |

||

|

冷卻液 |

密度 (kg/L) |

比熱 (kw-min/kg℃) |

|

純水 |

0.98 |

0.071 |

|

50%乙烯乙二醇/50%水 |

1.03 |

0.06 |

|

50%丙烯乙二醇/50%水 |

1.01 |

0.065 |

① 保持冷卻液流速以達到最佳熱傳遞效果,并且不會腐蝕到系統。

② 一般水套水回路的流速在0.6~2.5米/秒。

表3 柴油機管道水流速度

|

水流最高速度(米/秒)

|

|

|

加壓管線

|

4.5

|

|

加壓薄壁管

|

2.5

|

|

吸入管線(水泵進口)

|

1.5

|

|

低速管線

|

0.8

|

③ 在進行冷卻系統設計時,請確保水循環回路的外部管道阻力不超過循環水泵的所能承受的最大允許值,外部阻力計算可向專業的工程師咨詢或參考以下的圖表計算。外部管道阻力和以下因素有關系:

④ 水的流速、管道直徑、連接件及閥門的類別和數量等

(6)冷卻液管道阻力計算

● 根據圖計算管道內所有閥門、彎管等的有效長度再加上直管的長度得到總的有效長度(FT);

● 根據下圖的冷卻液流量(GPM,加侖/Min)A與管道內徑(Inch)B的延長線得到C點(流速FPS英尺/秒)和參考點D,連接冷卻液的密度E和D的延長線得到F點,即每100FT的壓力降PSI值;

● 管道總的有效長度乘以F點的值即為總的壓力損失。

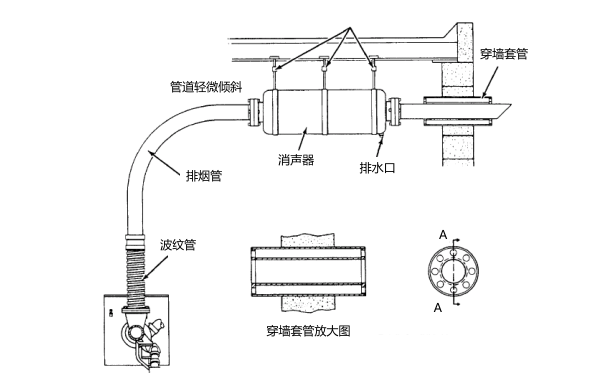

4、排煙系統

系統組成主要包括排氣歧管、渦輪增壓器、波紋管、排煙管、消音器等。

(1)排氣軟連接

① 隔離排氣管道的重量施加于發動機。

② 吸收排氣系統部件的震動。

(2)消音器

① 工業型(噪聲降12-18 dB);

② 住宅型(噪聲降18-25 dB);

③ 高效型(噪聲降25-35 dB)。

(3)排煙管道

① 不要超過發動機的排氣允許背壓,過高的排氣背壓會影響發動機的性能,降低發動機的功率和增加燃油消耗、排氣溫度、排放。通常排氣系統的背壓小于最大允許值的一半。

② 與周圍易燃物隔離至少229mm

③ 排煙管的末端斜切成30°到45°角

④ 防止雨水進入管道系統

⑤ 康明斯發電機組的排煙管尺寸(內徑)

(4)排氣背壓的測量

通常排氣背壓是在發動機于額定滿負載和額定轉速的條件下測量

(5)排氣背壓的計算

|

圖5 柴油發電機組排煙管安裝示意圖 |

5、燃油系統

通常,燃油供給系統由燃油儲存系統、燃油輸送系統、燃油過濾系統組成。

(1)燃油存儲箱(主油箱)

主油箱是存儲燃油的大油箱。燃油從主油箱輸送到較小的輔助油箱或直接供組發動機中。油箱必須符合下列要求:

① 使用低碳鋼或黑鐵材料。避免鍍鋅的接頭、管道和油箱。

② 油箱可高于或低于地面安裝,但是最高的油位不應超過發動機噴油器的高度。這可以避免燃油向汽缸泄漏的可能。

③ 確保水和沉淀物應定期從油箱底部排出。

④ 在地面下安裝的油箱,可用水泵定期將水從油箱底部排出。

⑤ 油箱通氣口可釋放因加油產生的氣壓并且防止在燃料消耗時出現真空現象。

(2)輔助油箱(或日用油箱)

在下列情況下需要增加輔助油箱

① 主油箱放置在低于發動機燃油泵超過3.7m的地方;

② 主油箱被放置距離發動機超過15m的地方;

③ 主油箱的高度超過發動機噴油嘴的高度。

(3)燃油管道

① 燃油管的材料宜用黑鐵。但在管徑13mm以下的小油管可用銅管代替。閥門、連接件可以是鑄鐵或青銅材料。不要使用黃銅(因為含有鋅)。

② 油管的安裝應遠離熱源(如排氣歧管、渦輪增壓器)以避免燃油過熱和潛在的危險,進入發動機燃油噴嘴的最高溫度不應超過66°C,每超過這一溫度值6°C將使功率降低1%在燃油回油管道中不應使用閥門,以避免損壞燃油過濾器。回油管應進入箱的頂部。在發動機、燃油管、油箱之間應采用軟連接以隔離震動。

③ 進、回油管的直徑應不小于發動機上相對應的接口大小。

④ 輔助油箱的安裝位置應使油箱的最高油位低于發動機噴油嘴的高度,以避免在停機時燃油向汽缸泄漏的可能。

⑤ 發動機燃油的回油出口外部壓力不應超過27kPa。

(4)發電機組底座油箱

康明斯在功率小于440kW的發電機組標準配置可供機組滿載運行8小時的燃油箱,位于發電機組的底座之下,出廠已成套安裝完成。

(5)燃油箱接地

為了提高人員的安全和防止在加油時由于內在的靜電火花可能引起的火災,無論是主油箱還是輔助油箱都必須接地。底座油箱可以和發電機組為同一接地。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com