|

新聞主題 |

柴油機扭振減振器的作用和對特性的影響 |

摘要:當發動機工作時,曲軸在周期性變化的轉矩作用下,各曲拐之間發生周期性相對扭轉的現象稱為扭轉振動,簡稱扭振。對扭轉振動而言,由于曲軸較長,扭轉剛度較小,而且曲軸軸系的轉動慣量又較大,故曲軸扭振的頻率較低,在柴油發電機工作轉速范圍內容易產生共振,當發動機轉矩的變化頻率與曲軸扭轉的自振頻率相同或成整數倍時,就會發生共振。共振時扭轉振幅增大,并導致傳動機構磨損加劇,發動機功率下降,甚至使曲軸斷裂。曲軸作為柴油發電機中主要的運動部件之一,它的強度和可靠性在很大程度上決定著柴油發電機的可靠性。因此,扭轉振動是柴油發電機設計過程中必須考慮的重要因素。為了消減曲軸的扭轉振動,柴油發電機多在振幅最大的曲軸前端裝置扭振減振器。

一、扭振減振器的作用及種類

扭轉減震器可以降低發動機曲軸與傳動系接合部分的扭轉剛度,降低傳動系扭轉振動固有頻率,增加傳動系的扭轉阻尼器,抑制與扭轉共振對應的振幅,衰減沖擊引起的瞬態扭振,緩解非穩態下傳動系的扭轉沖擊載荷,改善連接的順暢性。

1、作用

為了消減曲軸的扭轉振動,現在柴油發電機多在扭振振幅最大的曲軸前端裝置扭振減振器。

(1)消減曲軸扭轉振動,提高曲軸的疲勞壽命,減少應力水平;

(2)傳遞扭矩,衰減扭矩波動;

(3)減少整機的振動、噪音。

2、分類

(1)動力減振器

主要依靠它的動力效應改變軸系的自振頻率,使之移出工作轉速范圍,達到避振目的,如彈簧式和擺式動力減振器等;

(2)阻尼減振器

主要依靠固體的摩擦阻尼或液體的粘性阻尼來吸收干擾力矩輸入系統的振動能量,以減小振動,如橡膠減振器和硅油減振器等;

(3)復合減振器

就是既有調頻作用,又有阻尼降幅作用,如硅油橡膠減振器和硅油彈簧減振器。

目前應用最多的就是橡膠減振器和硅油減振器。其中橡膠減振器廣泛應用于汽油發動機,硅油減振器主要應用于柴油發電機。隨著柴油發電機的輕量化和大功率化,單級橡膠阻尼式減振器的減振效果已滿足不了曲軸系統扭轉振動控制的要求,目前在一些柴油發電機上已經采用了多級的橡膠阻尼式減振器。拆卸安裝時都應整體進行,若無必要不要把扭震減震器從皮帶輪上拆下來。

|

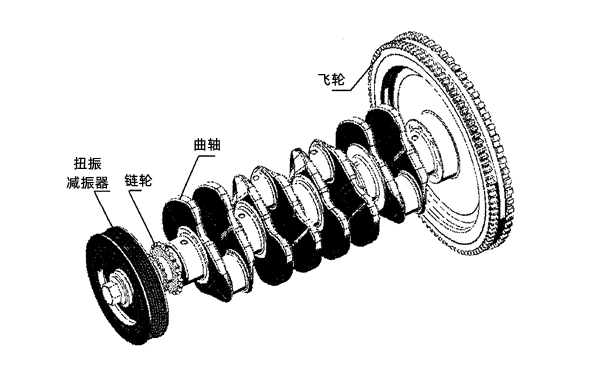

圖1 曲軸扭振減振器位置圖 |

圖2 扭震減震器拆裝示意圖 |

二、彎曲振動減振器特性的影響

1、彎曲減振器阻尼系數比的影響

假設扭振減振器的參數保持不變,并且彎曲減振器的定調比和慣量比為一定值,則阻尼系數的變化對振幅放大曲線的影響見圖4。由此可見:彎曲減振器的阻尼系數比對發動機的振幅有很大的影響。當γ=0時,彎曲減振器為無阻尼彈性減振器,振幅曲線為三峰曲線;當γ=∞時,相當于將彎曲減振器的慣性體并死在發動機上,此時,系統變為一個單扭振減振器,因此振幅曲線為一雙峰曲線。當γ在0和∞之間取各種不同值時,振幅曲線具有不同的形態,γ由小變大,曲線由三峰變為雙峰,直到和γ=∞時的曲線重合。可以看到,任何阻尼的振幅曲線均通過某一定點,而此定點的位置是和阻尼無關的。此定點橫坐標的位置可以通過令β γ=0=β γ=∞來確定。

2、扭振減振器阻尼系數比的影響

假設彎曲減振器的參數保持不變,則扭振減振器的阻尼系數比的變化對振幅放大曲線的影響見圖5。同樣,當γ=0時,振幅曲線為三峰曲線;γ=∞時,振幅曲線為雙峰曲線。當γ在0和∞之間取值時,曲線的變化趨勢和彎曲減振器的影響是一樣的。但是,任何阻尼的曲線卻通過兩個定點,定點位置同樣可以用上述方法來確定。

三、扭彎減振器的理論計算及試驗研究

對于扭-彎減振器,當去掉彎曲減振器后就變成了目前中小功率柴油發電機上常用的扭振橡膠減振器。由于在試驗中要定量地改變阻尼參數來考察理論分析的結果是非常困難的,因此在研究中,只是改變了彎曲減振器的橡膠硬度,即在扭振減振器上配置及彎曲減振器。

1、理論計算

對于裝有彎曲減振器的扭-彎減振器的扭振減振效果的最佳設計條件與有阻尼彈性扭振減振器相比發生了改變。因此,對于扭-彎減振器的扭振效果的最佳設計必須充分考慮彎曲減振器的影響。對于扭-彎減振器中彎曲振動減振器的設計,主要是依據發動機曲軸系統的彎曲振動的固有頻率來設計彎曲振動減振器的彎曲振動頻率,從而使彎曲振動減振器起到一種調頻減——對應于彎曲減振器的扭振減振器的最佳定調比(0.24)的曲線簇——對應于彎曲減振器的扭振減振器的最佳定調比(0.16)的曲線簇振的目的。

對于彎曲振動減振器的形式,其彎曲振動固有頻率和扭振固有頻率存在著一種固有的對應關系,即f彎=(0.8~1.1)f扭。因此在彎曲振動減振器的設計參數確定以后,可假設彎曲減振器參數不變,來考慮扭振的最佳設計問題。在彎曲減振器確定后,扭振減振器的任何阻尼的曲線都通過兩個定點。要獲得兩個定點振幅一樣大的設計條件,不但要通過扭振減振器的定調比的改變,而且它是和彎曲減振器的設計參數相關聯的。在不同彎曲減振器情況下的扭振減振器最佳定調比的確定。在此最佳設計條件下,才能確定扭振減振器的最佳阻尼系數比。

2、軸系扭轉振動試驗分析

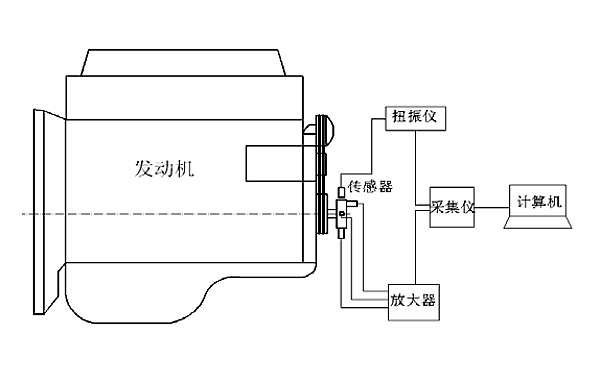

柴油機曲軸受到眾多激勵作用,振動表現形態上從而就呈現多樣性。曲軸扭振試驗系統如圖3所示,測試系統如圖4所示。扭振信號通過非接觸電磁傳感器觸發采集,數據采集采用LMS測試系統。通過LMS測試系統虛擬通道進行扭轉振動信號的采集和分析,直接進行數據處理分析,可得到各個轉速工況下和不同諧次下的扭振特性。

|

圖3 柴油機曲軸扭轉振動測試系統 |

圖4 柴油機LMS振動測試計算機系統

|

(1)軸系扭轉振動試驗結果

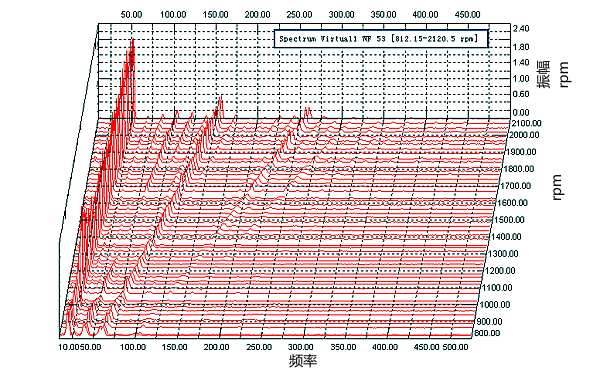

康明斯柴油機軸系在工作轉速800rpm—2100rpm下扭振特性見圖5,反映了其在不同諧次下的扭振特性。

從圖5可以看出,在整個轉速范圍內,1.5諧次下的扭振幅值遠遠大于其他諧次下的扭振幅值,3諧次、4.5諧次和7.5諧次的扭振幅值也較大。

康明斯發動機在500Hz下的扭振特性見圖6。可以看出在500Hz下,看不出其顯著的共振特征。

|

圖5 柴油機曲軸扭振諧次分析瀑布圖 |

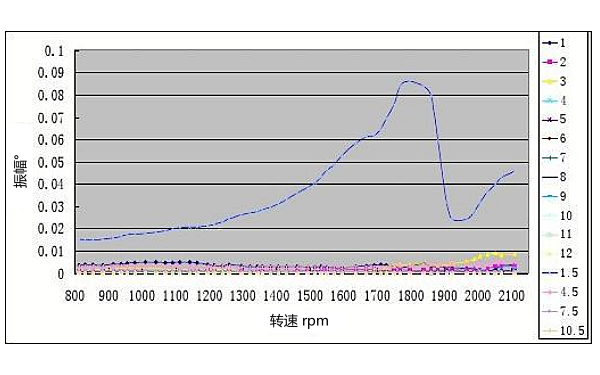

圖6 柴油機曲軸扭振的幅頻曲線 |

(2)扭振特性

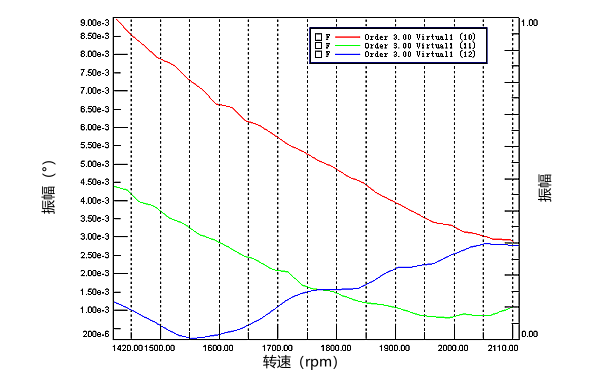

① 從圖7、圖8可以同樣看出,在整個轉速范圍內,1.5諧次下的扭振角度遠遠大于其他諧次下的扭振幅值,3諧次、4.5諧次、1諧次和2諧次的扭振角度也較大。

② 從圖7、圖8中可以看出,在康明斯發動機工作轉速范圍內,1.5諧次下的扭振角度遠遠大于其他諧次下的扭振角度,其最大值為1862rpm下達到0.059°。

③ 從圖7、圖8中還可以看出,除1.5諧次外,3諧次、4.5諧次、1諧次和2諧次的扭振角度也較大。其中3諧次在2053rpm下扭振角度較大,為0.009°,4.5諧次在2053rpm下扭振角度也較大,為0.0051°。1諧次在1143rpm、2諧次在2071rpm下扭振角度也較大。

由于其主諧次為12、24等諧次,因此在其整個轉速范圍內,沒有明顯的共振特性。但是1諧次和2諧次角度較大,是由于其一階和二階往復慣性力矩未平衡所致。1.5諧次、3諧次、4.5諧次和7.5諧次是其強諧次,故其扭振幅值或角度較大。

|

圖7 柴油機曲軸扭振特性曲線1. |

圖8 柴油機曲軸扭振特性曲線2 |

(3)軸系在不同工況下扭振試驗結果

下面對康明斯發動機在不同負荷下的扭振特性進行對比分析。圖9為康明斯發動機分別在全負荷、60%負荷和30%負荷下的扭振瀑布圖。可以看到其扭振特性相同。

從圖10中可以看出:在康明斯發動機工作轉速范圍內,1.5諧次下的扭振角度遠遠大于其他諧次下的扭振角度,其最大值為1862rpm下達到0.059°。

除1.5諧次外,3諧次、4.5諧次、1諧次和2諧次的扭振角度也較大。其中3諧次在2053rpm下扭振角度較大,為0.009°,4.5諧次在2053rpm下扭振角度也較大,為0.0051°。1諧次在1143rpm、2諧次在2071rpm下扭振角度也較大。分析康明斯發動機的扭振特性,由于其主諧次為12、24等諧次,因此在其整個轉速范圍內,沒有明顯的共振特性。但是1諧次和2諧次角度較大,是由于其一階和二階往復慣性力矩未平衡所致。1.5諧次、3諧次、4.5諧次和7.5諧次是其強諧次,故其扭振幅值或角度較大。

|

圖9 柴油機曲軸扭振在不同負荷下的瀑布圖 |

圖10 柴油機曲軸扭振在不同負荷下的對比圖 |

四、扭轉振動的控制方法

扭轉振動的避振預防措施有很多種,可綜合歸納為以下三種方法。

(1) 頻率調整法

由扭轉振動特性可知,當激勵扭振的作用頻率ω與扭轉振動系統的某一固有 頻率 ω0 相同時,將會發生極其劇烈的動態放大現象, 即共振現象 。 因此耍避 開發生ω=ω0 ,的可能,也即避開動態放大最嚴重的工況,就可能免除扭轉振動 過大所引起的一切后果 。本方法的基本概念就是使ω主動躲過ω0 。這種方法主 要措施有調整慣量法、調整柔度法等。通過調整,使系統本身的自振頻率躲過激 振頻率。使振動應力降至瞬時許用應力范圍之內,這樣就避免了因扭轉振動過大 對內燃機造成損害。這種方法是扭轉振動預防措施中應用最廣的措施之一,這不 僅是由于它的措施比較簡易可行,還在于當達到調頻要求以后,它的工作將是有 效的與可靠的。但頻率調整法有個缺點是調頻的幅度較小,以至于在實際應用中 受到限制。

(2) 減小振能法

激勵扭矩是導致扭轉振動的動力源。由于激勵扭矩輸人系統的能量是扭轉振 動得以維持的源泉,如果能夠減小輸人系統的振動能量,也就能直接減小扭轉振 動的量級 。方法之一是改變內燃機的發火順序 , 當在機器所使用的轉速范圍內, 危險的扭轉振動是副臨界轉速時,有可能用此方法來消減危險的扭轉振動,減小 其危險程度。方法之二是改變曲柄布置,在多缸內燃機中故意選用非等間隔發火, 適當選擇曲柄角以改變曲柄布置,可以使任何主、副臨界轉速中的某些簡諧扭振 相互抵消而避開危險的扭轉振動。方法之三是選擇最佳的曲柄與功率輸出裝置的 相對位置,使二者的干擾扭矩互相抵消,可以消減曲軸的扭轉振動。

(3) 裝設減振器

裝設減振器能改變軸系的扭振特性 。減振器就其特性而言,可分為三大類: 動力減振器,主要依靠它的動力效應改變軸系的自振頻率,使之移出工作轉速范 圍,達到避振目的,如彈簧式和擺式動力減振器等;阻尼減振器,主要依靠固體 的摩擦阻尼或液體的粘性阻尼來吸收干擾力矩輸入系統的振動能量,以減小振動, 如橡膠減振器和硅油減振器等;復合減振器,就是既有調頻作用,又有阻尼降幅 作用,如硅油橡膠減振器和硅油彈簧減振器。

總結:

對于曲軸的扭振,如果在內燃機工作轉速范圍內,根據扭振計算以及實測發現內燃機確實存在著較大的扭轉振動,就必須采取適當的措施,以便將扭轉振動予以回避或者將其消減,以保證柴油機工作的安全可靠。由于往復式柴油機其軸系是彈性系統,在運轉中當干擾力矩的頻率和軸系的固有頻率相同時,即會發生扭轉共振。扭轉共振的危害極其嚴重。加裝減震器是吸收振動最直接的方法。本文上述內容對減震器的功能、類型、特性及測試方法作了初步說明。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com