|

故障檢修與技術維護 |

凸輪軸檢測儀和人工測量的方法 |

摘要:凸輪機構廣泛應用于自動化機械、精密儀器、自動化控制系統中,作為發動機的關鍵部件,凸輪軸是影響發動機氣門開閉間隙大小和配氣效率的主要因素。隨著檢修水平的不斷提高,為了高精度、高效率地檢測凸輪軸,并正確處理、評定它的各項工藝誤差,及時快速地反饋凸輪軸的質量信息,康明斯公司在本文中羅列了柴油發電機維修時經常采用的凸輪軸檢查與處理的方法以及加工廠采用凸輪軸檢測儀工作原理,以求符合凸輪軸工藝質量管理的實際檢測需要。

一、凸輪軸的人工檢驗

1、凸輪損傷的檢測

凸輪的損傷形式有凸輪工作表面磨損、擦傷和點蝕(疲勞剝落)。

(1)凸輪的擦傷和疲勞剝落的檢查

一般可用目視的方法,檢查其表面是否有擦傷和剝落的現象。

(2)凸輪高度的檢測

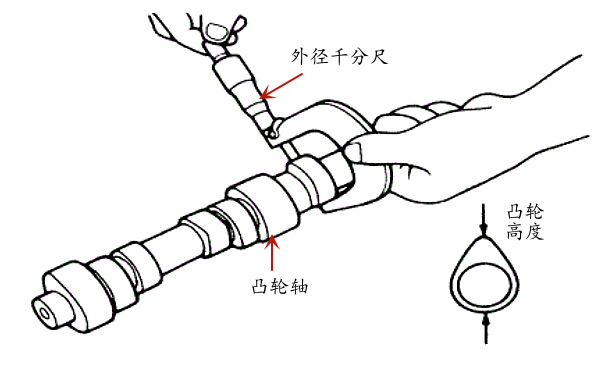

如圖1所示,用外徑千分尺測量凸輪全高,即凸輪頂點中心線到基圓最低點距離,如果小于標準值0.50mm,則為磨損。

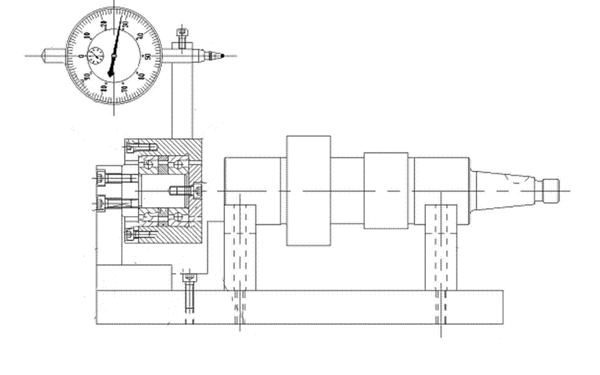

(3)凸輪軸的徑向圓跳動的檢查

凸輪軸徑向圓跳動的標準值為0.06mm,極限值為0.10mm。

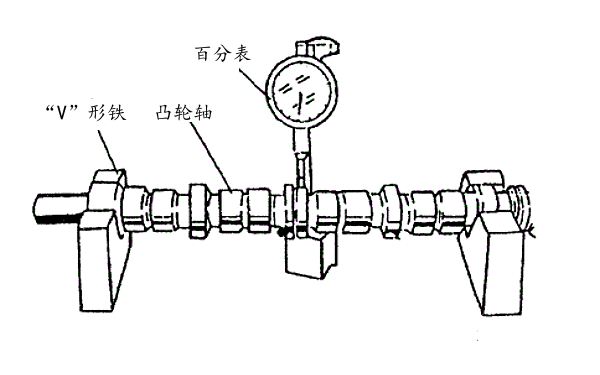

檢查方法如圖2所示,將凸輪軸支撐在擺差檢測儀上,把千分表置于凸輪軸中間軸頸的中點,轉動凸輪軸,測出凸輪軸的最大徑向圓跳動。若測量出的凸輪軸徑向圓跳動值超過了極限值的規定,則應更換凸輪軸。

(3)其他檢測

凸輪進、排氣門開、閉升程的極限偏差為:±0.05mm;各凸輪開閉角偏差不大于上±2°;各凸輪升程最高點對軸線的角度偏差不大于±1°。

|

圖1 凸輪軸凸角高度值檢查 |

圖2 凸輪軸軸頸徑向圓跳動檢查 |

2、凸輪軸彎曲變形的檢測

(1)將凸輪軸安裝于車床兩頂針之間,或以V型鐵塊安放于平板上,以兩端軸頸作為支點。

(2)用百分表測桿觸頭與中間軸頸表面接觸,并緩慢轉動凸輪軸一圈,測得百分表最大擺差,即為凸輪軸彎曲度。

(3)如最大彎曲度超過0.025mm(即百分表讀數總值為0.05mm)時,應進行冷壓校正。

(4)當軸有單數個(如3個)支承軸頸時,測中間軸頸;當軸有雙數個(如4個)支承軸頸時,則測中間兩個軸頸。

3、凸輪軸軸頸磨損的檢測

(1)凸輪軸軸頸磨損

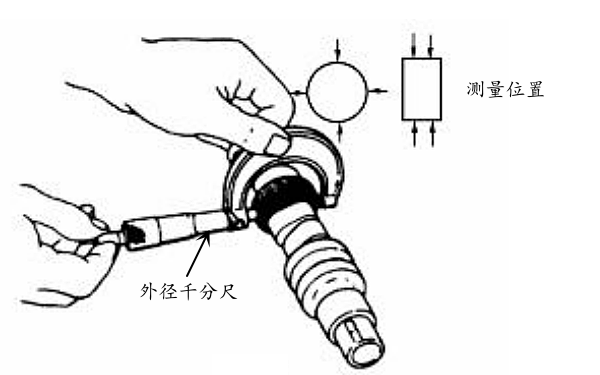

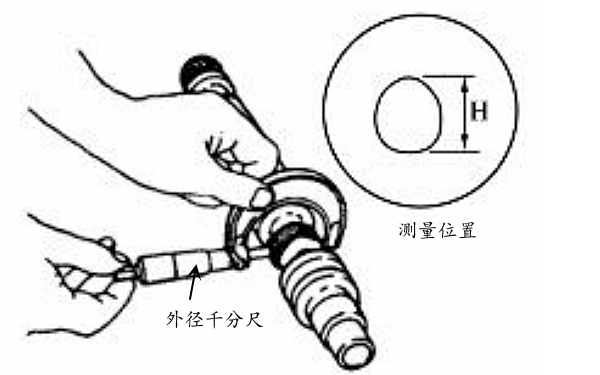

可用外徑千分尺測量其尺寸,與標準值比較可確定其磨損程度。凸輪軸軸頸可用外徑千分尺直接測量,如圖3所示。凸輪可用外徑千分尺測量凸輪的高度H來判斷,如圖4所示。如果被測凸輪高度H小于使用限度,更換凸輪軸。

(2)計算軸頸的圓度和圓柱度誤差。

檢測技術標準為:凸輪軸各軸頸軸線應一致,所有軸頸的圓柱度誤差不大于0.01mm,錐形度誤差應不大于0.03mm,軸頸磨損量應不大于1mm;中間各支承軸頸的圓度誤差不大于0.05mm,各凸輪基圓部分的圓度誤差不大于0.08mm,安裝正時齒輪軸頸的圓度誤差不大于0.04mm。凸輪頂部的磨損超過時,應予堆焊修復。

|

圖3 柴油機凸輪軸軸頸磨損測量 |

圖4 柴油機凸輪軸凸角磨損測量 |

4、凸輪軸其他損傷的檢測

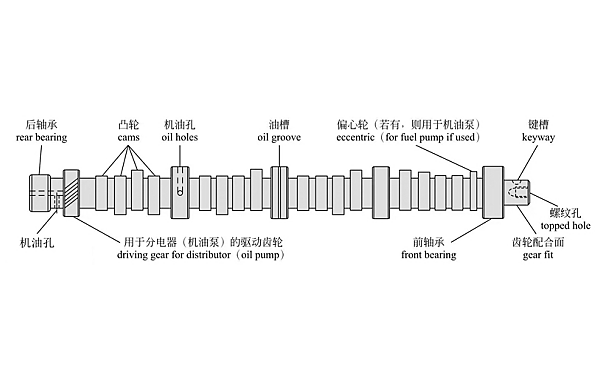

凸輪軸由凸輪、凸輪軸頸及軸等組成(如圖5所示)。凸輪可以分為進氣凸輪和排氣凸輪,分別用來驅動進氣門和排氣門的開啟和關閉。軸頸主要用于支承并將凸輪軸裝配在氣缸體(或氣缸蓋)上。因此,除了上述常見檢測部位外,還應檢查以下部件的數據:

(1)凸輪軸上驅動分電器及機油泵的傳動齒輪齒厚磨損不超過0.05mm。

(2)凸輪軸上偏心乾表面磨損不超過0.05mm。

(3)正時齒輪鍵與鍵槽磨損不超過0.012mm。

(4)凸輪軸裝正時齒輪固定螺母的螺紋損壞不得多于2個牙。

(5)止推墊塊的端面跳動量不大于0.03mm。測量方法如圖6所示。

|

圖5 柴油機凸輪軸結構圖 |

圖6 凸輪軸端面跳動量檢測 |

二、凸輪軸檢測儀檢驗

發動機凸輪軸的測量包括與設計有關因素的測量項目和與質量管理有關因素的測量項目。

1、主要自檢項目

凸輪軸自動測量儀的主要功能有:

(1)檢測凸輪軸的軸頸(凸輪軸的裝配基準)誤差(圓度,跳動);

(2)檢測凸輪軸的桃型(包括基圓段,爬行段,升程段等)誤差;

(3)檢測凸輪軸的鍵槽(或定位銷)與參考桃的相位角度;

(4)檢測凸輪軸的各個桃型與參考桃的相位角度;

(5)計算凸輪軸的各個桃型輪廓的相鄰誤差;

(6)計算凸輪軸的各個桃型輪廓最大升程和高度;

(7)具有偏心修正功能,可以最大限度的減少由于凸輪軸各個桃型輪廓不同心而引起的附加測量誤差;

(8)具有靈活的參數設置功能和方便的桃型升程表修改功能,被檢凸輪軸的軸頸和桃型輪廓的個數可自由設定,可以適應不同廠家的使用需要;

(9)具有測試數據自動備份功能,以方便建立工藝質量的過程控制和統計分析;

(10)提供有完善的數據分析報告。打印升程誤差曲線,桃型輪廓的極坐標誤差圖,每個桃型的升程誤差數據、理論升程表以及實際升程表等。

2、定位基準的檢測

在凸輪軸維修和加工過程中,通常借助凸輪軸端面的鍵槽或定位孔作為角度基準來完成后續的加工工序,因此在凸輪軸測量時需要確定凸輪軸端面的鍵槽或定位孔的中心位置——定位基準。鍵槽的中心位置可以通過測量柱形鍵銷(要求與鍵槽緊密配合)的中心位置獲得;當定位基準是凸輪軸端面的定位孔時,可以通過測量定位銷(要求與定位孔緊密配合)的中心位置獲得定位孔的中心位置。按設計要求,應當選用測頭為球型測頭,由于測頭(球)與定位銷(圓柱)是點與線的接觸,其中心位置不易找準,致使測量中出現了數據不穩定,重復性不好的情況。通過多種方法試驗,也沒有取得滿意的效果。定位銷中心位置的測量,一度成為凸輪相位角度測量中的棘手問題。

通過進一步的分析可知,定位銷雖不在凸輪軸的旋轉中心,但當被測凸輪軸以其旋轉中心轉動時,定位銷的運動軌跡是凸輪軸的同心圓,這樣,隨著測頭與定位銷接觸點位置的不斷改變,測頭將產生相應位移(升降),因此,可以把定位銷看成是凸輪軸上的一個凸輪,這個凸輪的“桃尖”——定位銷中心的位置,則可按求解凸輪測量起點轉角類似的數據處理方法,用“敏感點法”予以求解,從而解決了定位銷中心位置的測量問題。

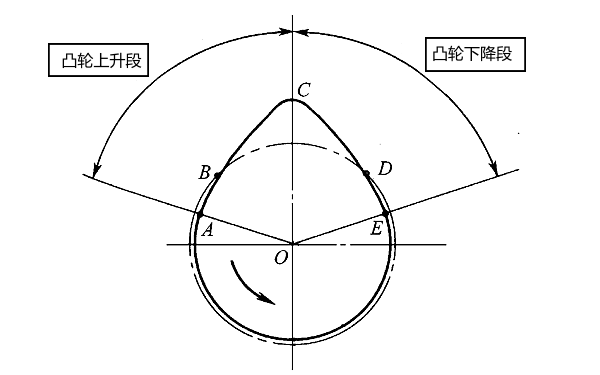

3、凸輪升程誤差的測量

凸輪機構從動件的運動規律是通過凸輪的形狀來反映的,因此需要根據從動件的運動要求設計凸輪的形狀,如圖7所示。一般來講,每個凸輪的形狀——桃形,由基圓和許多二次曲線、三次曲線及圓弧組成,其構成的封閉曲線稱為升程曲線,由于凸輪升程曲線的特殊性,實際應用中提供給磨床的升程曲線是的離散數據,這也就是描述每個凸輪形狀的理論升程表,其升程曲線的精度由升程公差來進行控制。

凸輪的升程誤差是指實際凸輪對應理論角度上的實際升程與理論升程的代數差。根據升程誤差的定義,凸輪升程測量時,測量的應是凸輪理論轉角對應測點的實際升程。這一點在實際測量中是不容易做到的,測量數據中一般含有轉角誤差(系統性誤差)的影響,必須剔除測量數據中的轉角誤差的影響,才可能得出正確的測量結果。這就提出了如何進行凸輪測量和數據處理方法的問題。

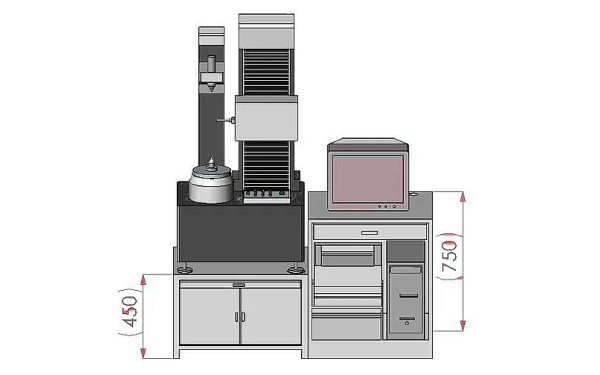

4、凸輪軸測量儀的工作原理

凸輪軸的測量是二維測量系統。目前凸輪軸測量儀的分度裝置大都采用圓光柵編碼器測量系統,線值裝置采用直線光柵測量系統,外觀結構如圖8所示。

凸輪軸測量儀的原理是由計算機發出的控制信號啟動直流同步電機旋轉,由驅動機構帶動被測凸輪軸轉動,通過Y軸圓光柵傳感器,X軸直線光柵傳感器分別將凸輪軸的角位移、徑向、軸向位移轉換成明暗條紋的光強變化信號,經光電轉換電路轉換成電壓信號,再經前置放大和整形濾波,形成角度脈沖和徑向位移脈沖經T/C計數板送入計算機。經計算機處理后,就獲得了每個凸輪輪廓對應于各個轉角的徑向測量值(升程)。應用計算機控制技術,凸輪測量儀的機械運動、測量數據的采集和處理均可由計算機自動控制完成。

這里應特別強調:凸輪測量時,測頭的形狀應與凸輪機構中的從動件的形狀一致,這樣才能更好的模擬凸輪機構的實際工作情況,使測量出的凸輪升程值準確反映凸輪機構從動件的工作位移和運動規律。

|

圖7 柴油機凸輪軸凸輪輪廓示意圖 |

圖8 凸輪軸測量儀外觀示意圖 |

總結:

專業的檢測儀可利用計算機圖像技術,無需與凸輪接觸,避免了因凸輪表面磨損和變形等因素帶來的偏差和誤差,保證了測量的準確性。測量儀器的框架和控制系統完全由計算機控制,實現了自動化的測量流程,簡化了操作難度,提升了測量效率。總之,凸輪軸測量儀是一種高精度、高效率、高可靠性的凸輪測量設備,其使用為凸輪軸測量提供了更加有效的解決方案,避免人工檢測有可能引起的誤差行為。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:柴油機配氣機構常見故障檢查、測量及維修方法

- 下一篇:發動機氣門座拆裝和鉸削方法