|

性能特點和作用說明 |

康明斯柴油機活塞環的介紹說明 |

摘要:活塞環是柴油發動機的關鍵部件,康明斯大部分柴油發電機活塞環是具有三道氣環和一道油環。活塞環是布置在汽缸壁和活塞之間的金屬密封件,用于從曲柄箱密封燃燒室,并便于從活塞到汽缸的熱傳遞。活塞環的其它功能是用來防止潤滑不需要的油從曲柄箱移動到燃燒室并在汽缸孔表面上提供均勻的燃油膜。為此,活塞環必須保持接觸汽缸和活塞。徑向接觸通常通過活塞環的固有彈簧力實現。活塞環還被用作旋轉軸的金屬密封件,并還用作收縮和膨脹密封件。活塞環的密封性能對柴油發電機的工作效率、排放性能和壽命都有著重要的影響。

一、活塞環類別和布置

活塞環分為氣環和油環,其中氣環用于對活塞和缸套之間進行密封,防止燃燒室內的高溫燃氣通過活塞和缸套之間的縫隙泄漏,使盡可能少的燃氣泄漏至曲軸箱內;油環用于對缸套上的潤滑油進行刮擦控制,將多余的潤滑油刮到曲軸箱內,同時保證適量的潤滑油留在缸套內表面,使其對缸套和氣環之間的相對滑動面進行潤滑。

1、第一道氣環

氣環通常設置多道,靠近燃燒室的第一道氣環的工作環境最為惡劣,因此將第一道氣環采用扭曲環,使第一道氣環的外周壁與缸套良好接觸,在活塞上行時,第一道氣環外周壁上的最高點與缸套保持線性接觸,從而保證第一道氣環的密封效果,且在第一道氣環上行時起到良好的布油效果。但實際工作過程中,第一道氣環的周向變形不均勻,使活塞上安裝活塞環的環槽、活塞環底面以及活塞外圓面的磨損更加嚴重,尤其是第一道氣環的開口處,氣體壓力較高,活塞環的扭曲變形較大,特別是在發動機運行時間接近大修壽命時,活塞環的頂面尖角極易與缸套內表面接觸,造成活塞環上行時將缸套上的機油刮到燃燒室中,造成機油油耗增加,嚴重的甚至會導致活塞出現拉缸現象。

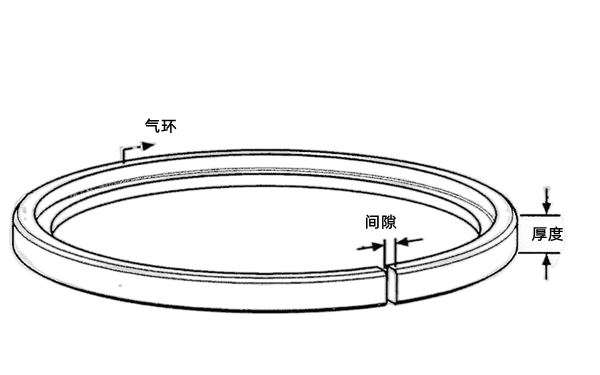

康明斯柴油發電機第一道氣環由可鍛鑄鐵制成,斷面為梯形,與氣缸接觸的環表面為筒形并鍍鉻。這種環為筒面梯形環,如圖1所示,其主要特點是活塞環的外圈表面制成凸圓弧形。運轉良好的活塞環,使用后的環周表面多呈現圓弧形,所以新環也可加工成這樣的形狀。筒面梯形環的優點是:當活塞上下運行時都可以形成楔形油膜,保證良好的潤滑;環面和缸壁是圓弧接觸,能很好地適應活塞擺動;環與氣缸接觸面極小,有利于密封;工作時環隙變化,環與環槽的相對運動可防止環積炭結膠,密封性好 ,耐磨,壽命長。

2、第二道氣環

康明斯柴油發電機第二道氣環由球墨鑄鐵制成,斷面為梯形扭曲面,環外表面有2°錐角,。 這種環工作時扭曲,扭曲后環與環槽上下側面為線接觸。其特點是,密封性好,并可減輕對環槽的沖擊;環扭曲后,以底棱邊和缸壁接觸,再加上環外面呈錐形,這就能改善磨合狀況并使活塞下行時刮油作用良好,活塞上行時易于在氣缸壁上行程油膜,從而提高其耐磨性。除此外,還具有上述梯形環的優點。

3、第三道氣環

康明斯柴油發電機第三道氣環的材料亦為球墨鑄鐵,斷面為梯形扭曲面,與港幣接觸面呈2°錐角。在安裝上述活塞環時,都需特別注意,切勿裝反,否則會引起機油消耗量劇增。氣環上標有記號或“TOP”字樣的活塞環,安裝時應將記號或“TOP”的一面朝向活塞頂,不可裝反。

4、第四道環

康明斯柴油發電機第四道環是油環,為合金鑄鐵制成,兩面有較大的倒角,與缸壁相接觸的環外表面鍍鉻,在油環的內面安裝有螺旋彈簧脹圈。這種環可提高環的徑向壓力,保證油環與氣缸壁之間均勻而穩定的貼合,特別是當環外圓磨損時,彈力不會急劇下降,所以加強了刮油的能力及工作耐久性。兩件組合或刮油環裝上后,脹圈的開口于油環的開口應當相隔180°。安裝活塞環時,各活塞環開口不得對準活塞銷軸線方向,并且應相互錯開。

一般常見的油環均采用鋼帶組合式結構,如圖2所示,由上、下兩片刮片環及中置的襯環組成。刮片環和襯環為配合熱脹冷縮作用,均采用斷開式結構,其中襯環采用波形鋼結構,上下波紋的內緣形成臺階狀的抵凸,刮片環內緣與襯環抵凸相抵。當油環卡入活塞油環槽,隨活塞放置入汽缸中后,襯環的波形結構形成彈性形變,通過抵凸的支撐作用將刮片環緊抵在汽缸壁上。當活塞向上運動時,刮片環從下面帶油,潤滑汽缸壁;當活塞為向下運動時,刮片環將多余的油從汽缸壁刮下,襯環的波形結構形成的通路可保障通油的順暢。

|

圖1 活塞環的氣環示意圖 |

圖2 活塞環的油環示意圖 |

二、活塞環的形狀設計

活塞環的設計要素可以從材料、斷面形狀等方面來進行分析、參數選擇、方案對比。

1、活塞環的斷面形狀

活塞環斷面形狀的設計是活塞環結構設計的重要組成部分。活塞環的斷面形狀應能滿足密封性好、迅速磨合、刮油能力強的要求。斷面形狀設計從傳統的簡單確定經緯尺寸,發展到根據不同位置、不同環別以及該環所期望側重的功能等綜合選擇斷面形狀。氣環常用的主要斷面形狀有矩形、梯形、錐面形、扭曲形和桶面形等,如圖3所示。油環常用的主要斷面形狀有外階梯形、鼻形、內撐彈簧形等。現就內撐彈簧組合油環體斷面有關結構參數作一簡述。

(1)徑向厚度(環體徑向厚度)

由于環體徑向厚度不受彈力的約束,為了減小環的安裝和工作應力,并提高環的順應性,徑向厚度取3~5mm為宜。

(2)刮油邊高度

刮油邊高度定義是油環外圓面與缸壁接觸的軸向高度。當平均徑向壓力確定后,刮油邊高度和切向彈力成正比,根據實踐經驗,環高<4mm刮油邊高度按0.5±0.1mm;環高>4mm,刮油邊高度按0.6±0.1mm為宜。

(3)集油槽深度和槽底壁厚

為保證環體本身有足夠強度,又有足夠的存油,并滿足回油暢通的要求對集油槽深度和槽底壁厚有一定的設計范圍,根據環磨損達到最大允許值時,開口間隙允許增大2~2.5mm,則半徑方向的磨損量為0.30~0.40。據有關資料介紹,環磨損達到極限值時,油槽半徑方向最小間隙為0.20mm,因此,集油槽深度為0.7~0.8mm個別可達0.9mm,槽底壁厚一般按1.5~2mm設計,具體尺寸由組合徑向厚度和彈簧外徑而定。

(4)回油孔高度和長度孔數

回油孔高度理論上要求在滿足環的機械強度的基礎上,有足夠的機油通道即可,但還必須滿足工藝上的要求,一般選用0.8、1.0、1.2、1.5。孔數按GB/T1149.7—94規定選用或產品圖紙要求。

(5)內槽圓弧半徑

內槽圓弧半徑一般比內撐體外徑大0.1~0.15mm,圓弧形狀為U形。

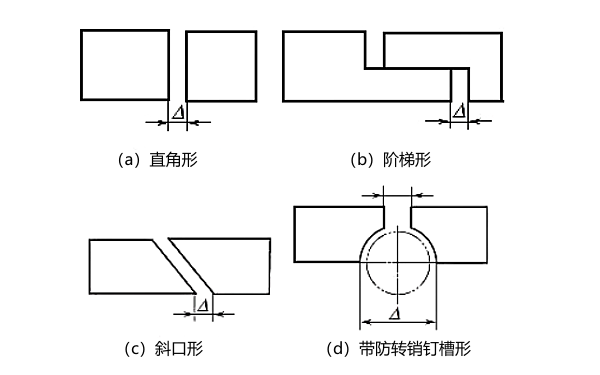

2、活塞環的切口形狀

活塞環的切口形狀主要有三種:直切口、斜切口和搭疊式切口,如圖4所示。活塞環安裝時應使各種切口相互錯開以減少漏氣量。

(1)直切口

直切口如圖4(a)所示,加工簡單,得到廣泛應用。

(2)斜切口

斜切口如圖4(b)所示,與直切口相比,其實際間隙比較小,這樣氣體泄漏通道也相應變小了。切口斜角一般在30º~60º之間,通常以45º居多,也得到廣泛應用。

(3)階梯形切口

階梯形切口 如圖4(c)所示,階梯形切口的密封性好,但工藝性較差;

(3)帶防轉銷釘槽的切口

如圖4(d)所示,是活塞環的帶防轉銷釘槽的切口示意圖。壓配在活塞環槽中的銷釘,是用來防止活塞環在工作中繞活塞中心線轉動的。

|

圖3 活塞環的斷面形狀示意圖 |

圖4 活塞環的切口形狀示意圖 |

三、活塞環的結構尺寸

1、徑向厚度

徑向厚度指環內、外圓之間的徑向距離。一般由缸徑和活塞環槽底深度而定,此參數的大小直接影響活塞環的彈力、應力以及柴油機的性能。總的說徑向厚度α小,則平均彈力就小,散熱比較困難,顯然對高速發動機是不利的。近來,隨發動機的高速化,環的徑向厚度趨向于加大,對改善活塞傳熱,提高環的彈力、剛度是有利的,但若徑向厚度過大,工作和安裝時應力大,易折斷,同時對氣缸橫向變形的適應性較差。因此規定缸徑d與徑向厚度α的比值應在一定的范圍內,一般d/α=22~28,曲線如圖5所示。

2、環高

環高是環兩端面沿其軸線方向的最大公稱尺寸。活塞環的高度不宜過高,原因如下:

(1)能較好地適應氣缸的不均勻磨損和變形,可以避免棱緣集中負荷,從而提高環的抗粘著能力;

(2)使活塞組往復質量和結構尺寸減少,活塞環槽磨損減少;

(3)使環背和環槽間的空間變小,環背壓力容易建立起來,提高了二次密封效能;

(4)發動機摩擦功率損失小,氣缸套的磨損將顯著下降;

(5)磨合快。

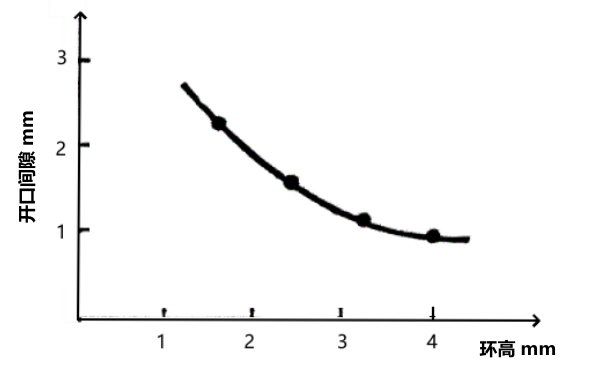

事物都是一分為二。環高過小,將使活塞工作穩定性變差,從而可能引起活塞環與氣缸壁之間表面接觸應力集中,破壞缸壁油膜導致拉缸的可能。還可能導致磨料磨損增加(見圖6)易于折斷、散熱能力差等。這些都是要在設計時加以權衡的。但是,對于高速發動機而言,減少環高是活塞環發展的總趨勢,存在問題可以從材料及表面處理,結構設計等方面努力克服的。對于小功率柴油機,一般氣環環高h=2~4mm,近來還出現環高h=1.5mm的實例。

|

圖5 柴油機活塞環變化曲線 |

圖6 活塞環高度和開口間隙關系曲線 |

總結:

活塞環是一種安裝在活塞上的環形零件,其作用是密封活塞與氣缸之間的間隙,防止燃燒室內的燃氣和潤滑油進入活塞與氣缸之間,同時還能防止氣缸內的壓縮空氣和爆炸產生的高溫燃氣泄漏到曲軸箱中。綜上所述,活塞環作為一種密封件,在柴油機中起著密封和導熱作用。它的密封性能能夠減少氣缸和活塞之間的泄漏,提高發動機的壓縮比;導熱作用能夠減少活塞的熱負荷,降低溫度和摩擦;同時還能夠保護活塞和氣缸壁,延長發動機的壽命。因此,康明斯活塞環在柴油發電機中扮演著不可或缺的重要角色。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:柴油發電機遠程診斷技術和故障分析

- 下一篇:曲軸后油封滲漏原因、拆卸方法和更換步驟