|

新聞主題 |

柴油機連桿受力強度分析、載荷計算及試驗方法 |

摘 要:連桿作為柴油發電機的主要傳遞動力的構件,承受著由活塞傳遞的周期性變化的氣體壓力作用,工作環境極其惡劣,因而其結構非常容易損壞。文中通過傳統的方法得出連桿的受力大小、方向與運動情況,并求解出了靜態研究所需要的邊界條件。本文借助于有限元軟件極強的計算能力和功能,仿真分析柴油發電機連桿強度和其動態運動特性,對最大應力值和最大變形量為約束條件對連桿的形狀進行優化分析,從而實現合理優化。

一、連桿強度研究方法

連桿是柴油機中最重要的運動部件之一,其質量和強度直接影響著柴油機的可靠性和壽命。無論設計新型柴油機或對老產品進行改造,都必須嚴格校核連桿的強度。

連桿強度研究大都歸于疲勞強度研究,其目的是關心連桿的工作壽命,考察其在反復承受交變工作應力下的最小強度儲備,通常以安全系數的形式表示;其次,連桿強度研究要考慮大小頭孔的變形,關心潤滑油膜能否正常建立。通常以這兩種方法考核連桿模型設計的合理性。

研究連桿強度的方法有試驗和計算兩種。前者花費時間長、費用昂貴,且無法在概念設計階段進行。理論研究和實踐證明,計算分析的方法對于預估連桿的強度具有很好的價值,并在柴油機的概念設計階段得到了廣泛的應用,其中有限元法是最成功、最廣泛的方法。

有限元法是把連續的彈性體劃分為有限大小的、彼此只在有限個點相連的、有限個單元的組合體來研究的。這種把實際連續體劃分為離散結構的過程,叫做有限元離散化,這些有限大小的單元,稱為有限元,各單元間相連接的點,稱為節點。

目前,應用最廣泛的有限元實質就是先從單元分析入手,找出單元節點上對單元的作用力與單元節點位移、應變、應力的關系。整個有限元分析過程是先建立每個單元的剛度方程,然后進行結構的整體分析,即組集聯系整個結構的節點位移與結點載荷的總剛度方程。由于總剛度方程是包含有限個未知節點位移量的線性代數方程組,故可利用電子計算機來求解。最后根據所求得的各單元的節點位移,利用單元分析得到的關系,就可求出各單元的應力和應變。

二、有限元模型的邊界條件

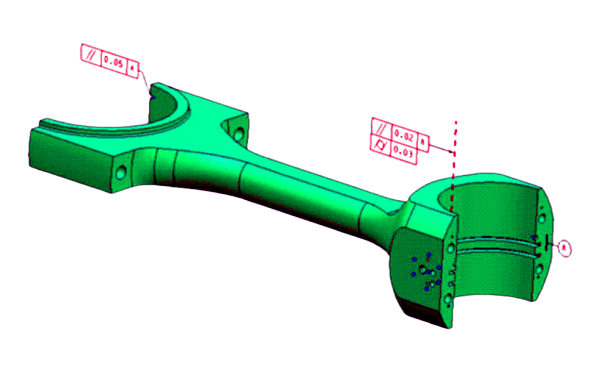

由于連桿模型較小,為了準確考察連桿的應力分布,所以模型采用整根連桿模型,對于應力敏感區域和關心區域網格應適當加密,如圖1所示;由于隨著四面體單元密度的增加,應力會增大,在某些結構或受力復雜的區域網格加密并不是最合理的方法;對于這種情況可在局部建立用六面體網格劃分的子模型。

邊界條件的確定是影響有限元分析計算結果正確與否的最關鍵因素,主要包括載荷邊界條件和位移(約束)邊界條件兩種,它們也是隨著計算條件與計算模型的改進而不斷發展的,研究者們一直在追求如何在實際計算可行的條件下盡量使邊界條件接近實際。

1、載荷邊界條件

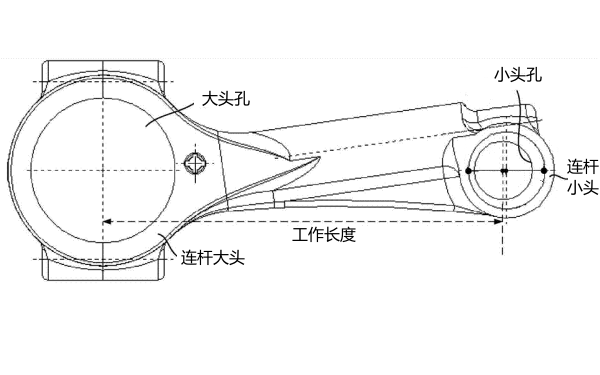

連桿的作用是將活塞的往復直線運動變成曲軸的旋轉運動,并在活塞和曲軸之間傳遞作用力,結構如圖2所示。連桿的作用載荷主要有6種:

(1)拉伸力。

最大拉伸力出現在進氣沖程開始的上止點附近,其數值是活塞組和計算斷面以上部分連桿質量的往復慣性力。最大拉伸力的主要計算公式為:

P?=G'(1+λ)Υω²/g(N)........................(公式1)

式中,G′———活塞組重力,N;

g——重力加速度,m /s²;

λ ——連桿比;

Υ——曲柄半徑,mm;

ω——曲軸角速度,rad /s。

(2)壓縮力。

最大壓縮力出現在膨脹沖程開始的上止點附近,其數值是最大爆發壓力減去此轉速時的慣性力。最大壓縮力的主要計算公式為:

P'。=πD²(P′z)/4-P′? (N)........................(公式2)

式中,P′z——作用在活塞頂上單位面積的氣壓力,N /mm2;

D——氣缸直徑,mm。

(3)連桿螺栓預緊力。

由于連桿承受的是交變載荷,連桿螺栓與大端蓋、連桿體間的作用力也是交變的。最大預緊力P。的主要計算公式為:

P?=P?+P?=(2~2.5)P”j+P?(N)........................(公式3)

式中,P?——裝配時所加的預緊力,N;

P?——壓緊軸瓦的預緊力,N;

P”j——工作時連桿螺栓承受的工作載荷,N。

(4)連桿小端與襯套間的作用力。

由于襯套(或活塞銷)是以一定的過盈量壓入小端孔內,所以存在著壓力。在工作時連桿小端溫度會升高,使過盈進一步增大,壓力也增大。

(5)連桿大端軸承孔與軸瓦間作用力。

連桿大端與軸瓦間存在著過盈配合力。在螺栓作用力的作用下,大端軸瓦被進一步壓緊在大端內孔表面。壓力的計算公式與式(3)類似。

(6)附加彎矩。

由于制造誤差導致的桿身彎曲,會產生附加彎矩。在實際的計算分析中,忽略不計。根據式(1)~(3)可計算出連桿的各項載荷。

目前,對于連桿有限元計算時對連桿大小頭作用拉伸與壓縮載荷的模擬主要有兩種方式:一是沿圓周120°均勻分布;二是沿軸線方向均布或呈拋物線分布,沿圓周方向120°或180°呈余弦分布,其中又尤以沿軸線呈二次拋物線分布,沿圓周方向120°范圍內呈余弦分布的載荷邊界條件形式應用的最多。

2、位移邊界條件

位移邊界條件的作用是消除計算過程中連桿的剛性位移。連桿的位移邊界條件應盡可能的接近實際情況,目前對于唯一邊界條件的施加還沒有統一的方式,用的最多的是連桿受慣性力時約束連桿下軸瓦內側,連桿受壓力時約束連桿上周瓦內側,約束點應關于連桿軸向對稱。

|

圖1 柴油機連桿三維模擬圖 |

圖2 連桿組件結構示意圖 |

三、連桿疲勞試驗方法

1、試驗設備與試驗規范

連桿疲勞試驗在四通道液壓伺服疲勞試驗機上進行,液壓伺服疲勞試驗機采用液壓方式加載,為避免設備發生較大的振動響應而影響試驗準確度,試驗中所采用的加載頻率一般不超過30 Hz,本試驗中加載頻率為20 Hz,試驗在拉一壓載荷的作用下進行,采用正弦波標準波形進行連桿機械強度耐久性考核。

目前,連桿疲勞試驗規范一般執行行業標準或企業標準,常見加載方式主要有恒定負荷比法和恒定最大壓力法[]。本試驗采用恒定負荷比法,即在試驗加載時保持負荷比不變,用名義負荷中的最大壓力和最大拉力乘以一個安全系數來確定試驗載荷。采用升降法測定連桿的疲勞強度,循環基數為1000萬次,試驗名義最大壓縮力為一177.3 kN,最大拉伸力為32 kN,試驗中保持循環載荷應力比恒定不變。

2、疲勞試驗流程與方案確定

通過試驗所得整個連桿的安全系數取決于連桿不同部位失效時的最低疲勞強度,而試驗中連桿承受的拉壓載荷與發動機實際工況不同,受試驗安裝方式影響較大。因此,連桿疲勞試驗時常分為3個區域進行疲勞強度考核,分別為連桿小頭、連桿大頭和連桿桿身區域。

通常在連桿疲勞試驗前需要確定連桿強度最薄弱部位,以確定試驗夾具安裝方式和具體試驗方案。采用試驗方法確定薄弱位置時,需要在不同試驗條件下針對小頭、大頭和桿身進行疲勞強度考核,按照標準至少需9個樣件,試驗成本較高。本研究采用有限元分析方法來確定連桿最危險區域,通過建立連桿有限元分析模型,在正常軸承間隙下施加拉壓載荷,得到了連桿在拉壓載荷下的受力狀態,進而求得平均應力和應力幅;然后通過傳統安全系數計算方法可知該連桿桿身區域為最危險部位,因此連桿疲勞試驗方案針對桿身進行,連桿大小頭均采用過盈裝配方式。

四、連桿疲勞壽命預測

1、基本理論

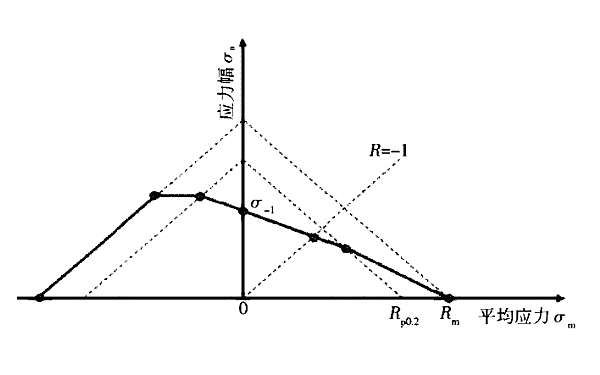

通過有限元計算或電測試驗獲得了連桿表面局部的應力狀態,考慮平均應力、加工工藝、尺寸效應和表面粗糙度等因素對材料S-N曲線的影響,然后基于MINER線性損傷累積原則和圖3所示修正后的SN曲線可預測連桿疲勞壽命。為預測構件應力幅水平低于疲勞極限時的疲勞壽命,采用修正MINER法則。各種因素對材料S-N曲線的修正可歸結為對S-N曲線起決定性的3個參數的影響函數,即材料疲勞極限、疲勞循環次數和曲線斜率的影響函數,這些影響函數可通過由大量試驗獲得的經驗公式來描述。

材料S-N曲線一般為對稱循環下的S-N曲線,本研究采用如圖4所示Haigh圖對非對稱循環載荷進行平均應力修正,Haigh圖由對稱循環和脈動循環疲勞極限及材料力學性能參數確定。由于連桿承受高周循環載荷,試驗過程中未發生較大塑性變形,通過測量發現該連桿表面殘余應力在疲勞試驗前后數值接近,因此,預測模型中將殘余應力按照平均應力效應來處理。

2、預測結果

疲勞試驗中桿身W字處為該連桿最薄弱部位,且失效與該處殘余應力密切相關,因此,連桿壽命預測針對W部位進行。該連桿材料為42CrMoA,材料拉伸極限為1100 MPa,屈服極限為900 MPa,對稱疲勞極限為432.9 MPa,脈沖疲勞極限為337 MPa,SN曲線斜率為12,表面粗糙度和鍛造度綜合影響系數取為0.6,平均應力、應力幅及殘余應力均采用實測值。

|

圖3 柴油機連桿疲勞壽命S-N曲線圖 |

圖4 Haigh圖對連桿載荷應力修正 |

總結:

通過有限元分析結果可判定連桿最薄弱位置,進而確定連桿疲勞試驗方案;電測試驗可有效評估疲勞試驗系統的線性響應特性,同時與仿真模擬值相互校核;疲勞試驗結果表明,該連桿疲勞失效形式極具規律性,斷裂位置主要位于桿身某標志字處和靠近小頭桿身部位,其中標志字處失效與局部殘余應力大小和分布密切相關,可見,通過部件疲勞試驗可有效評估連桿設計水平和加工工藝水平;建立了連桿疲勞壽命預測模型,將殘余應力作平均應力處理,基于Haigh圖考慮平均應力對S-N曲線的影響,預測得到了在不同載荷系數和殘余應力下連桿標志處疲勞壽命和疲勞安全系數,預測結果與試驗值在趨勢上一致,因此,后續可利用該模型來指導疲勞試驗和連桿強度設計工作。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com