|

新聞主題 |

康明斯柴油發電機組電子噴射燃油系統的介紹 |

摘要:電噴型康明斯柴油機燃料供給系統的主要構成是供油泵、共軌和噴油器。其基本工作原理是供油泵將燃油加壓成高壓,供入共軌內;共軌實際上是一種燃油分配管。儲存在共軌內的燃油在適當的時刻通過噴油器噴入發動機氣缸內。電控共軌系統中的噴油器是一種由電磁閥控制的噴油閥,電磁閥的開啟和關閉由計算機控制。本文介紹了對QSK60-G23型康明斯柴油機電子噴射燃油系統運用AVL公司HYDSIM軟件進行建模和模擬計算的方法,并對模擬計算結果與實測數據進行了比較,對HYDSIM軟件的實用性和局限性進行了初步探討。

一、康明斯電子噴射系統的特點與參數

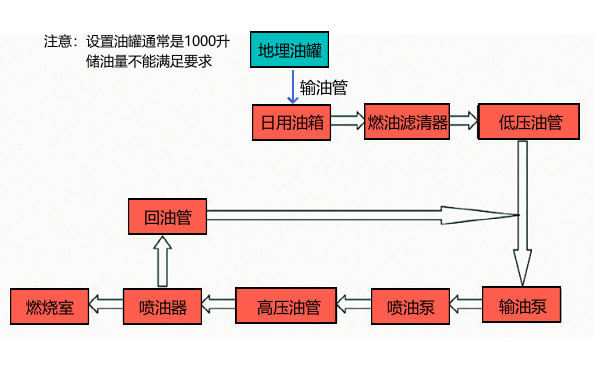

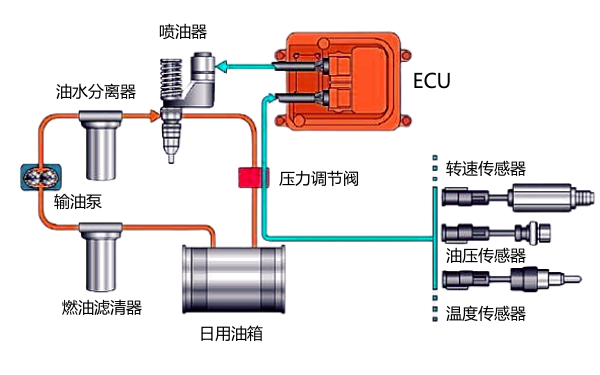

根據圖1原理示意圖和圖2結構示意圖,康明斯電子噴射燃油系統的原理是燃油由發動機凸輪軸驅動的齒輪泵經濾清器從油箱中抽出,通過一個電磁緊急關閉閥流入供油泵。此時的壓力約為0.5MPa,然后,油流分為兩路,一路經安全閥上的小孔作為冷卻油通過供油泵的凸輪軸室流入壓力控制閥,然后流回油箱。另一路充入3缸供油泵。在供油泵內,燃油壓力上升到135MPa或更高,供入共軌。共軌上有一個壓力傳感器和一個通過切斷油路來控制流量的壓力控制閥。用這種方法來調節控制單元設定的共軌壓力。高壓燃油從共軌流入噴油器后又分為兩路:一路直接噴入燃燒室,另一路在噴油期間,與針閥導向部分和控制柱塞處泄漏出的燃油一起流回油箱。

1、電控燃油系統的特點

(1)采用康明斯發動機專用型噴油嘴。

(2)康明斯柴油機噴油泵只規定安裝角度。

(3)康明斯柴油機噴油泵不帶提前器,利用頂隙結構可提前3°。

(4)柴油濾清器帶有油水分離器。

(5)噴油器的回油從汽缸蓋回油道中引出。

2、電控燃油系統參數

(1)康明斯發動機燃油輸油泵出口最大壓力:180kPa。

(2)康明斯發動機燃油濾清器阻力(流過濾清器的最大壓力降):35kPa。

(3)康明斯發動機燃油噴射泵油道壓力:140kPa。

(4)康明斯發動機噴油器調整壓力25~26MPa。

3、電控燃油系統布置

康明斯柴油發電機采用P型噴油嘴,用壓板壓在汽缸蓋油嘴孔內。柴油通過高壓油管進入噴油器高壓油管接管,然后再進入噴油器,油嘴回油通過接管與汽缸蓋之間的空間匯集到汽缸蓋體內的回油通道引出。

(1)水加熱器供應管(3/4 英寸 NPTF) ;

(2)進油連接管(1/4 英寸 NPTF) ;

(3)電磁傳感器位置(3/4-16 UNF);

(4)機油壓力管(1/8 英寸 NPTF) 。

|

圖1 柴油發電機組燃油供給系統路徑框圖 |

圖2 柴油發電機組電子燃油噴射系統結構圖 |

二、柴油機電噴系統的模型建立

康明斯電噴機型采用的電控單元ECM是發動機的大腦,它的智能升級幫助康明斯不斷滿足全球嚴格的排放和油耗法規。電控單元的控制器、傳感器都是基于全球化的工程平臺開發,所有產品都經過嚴格的評估驗證和匹配,不管在移動電站還是固定發電機組,在國內外市場積累了豐富的產品經驗和良好的電子架構。這些都支持CEFS能夠快速識別市場需求,針對國內復雜的應用環境對控制器和傳感器進行改進優化,完成大量的開發驗證并最終將可靠穩定的產品投入市場。

AVL HYDSIM軟件是應用于流體液壓系統和液力-機械系統動態分析的專業程序,尤其在發動機燃油噴射系統的開發中得到廣泛運用,其計算結果對于分析燃油噴射過程有較好的定性及定量參考性。我們運用該軟件對康明斯QSK60-G23系列柴油機燃油電子噴射系統進行了建模模擬,在發動機不同工作工況下的模擬計算均給出了較好的結果。

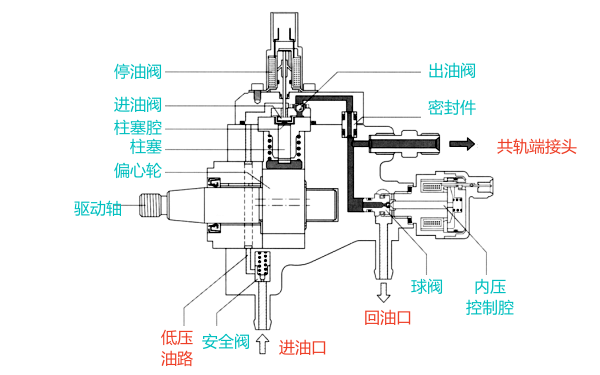

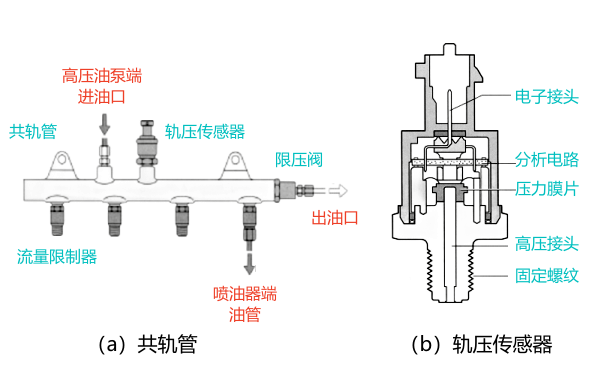

根據電噴系統原型中的功能劃分(泵-管-嘴),模擬計算模型也相應主要劃分為三大部分,即“電噴泵”、“高壓油管”、“噴油器”;凸輪型線、燃油進油壓力、氣缸壓力等則作為輸入邊界條件。實物中的油孔、管子在模型中均用管子表示,其長度、孔徑、壁厚從零件圖紙中提取;各類容積的數值則是通過在三維CAD建模軟件中進行三維建模后對實物的容積腔進行計算取得。模型也對局部地方適當進行了簡化,對于一些不太重要或無法模擬的細微結構則忽略不計,如:高壓油管與噴油器迸油管接頭錐面連接處的微小容積等。電噴系統中一些較重要的參數(如:電磁閥開閉時刻流通截面積與時間的函數關系),在無法獲得準確真實數據的情況下,通過參考Hydsim軟件本身提供的一些示例及反復計算比較和修正,確定了這些參數。其中,電噴系統高壓油泵模型結構如圖3所示,共軌管及軌壓傳感器模型結構分別如圖4(a)與圖4(b)所示。

|

圖3 柴油機電噴系統高壓油泵結構圖 |

圖4 電噴系統共軌管及壓力傳感器結構圖 |

三、柴油機電噴系統的模擬計算

1、模擬計算工況的載荷條件及采用的計算方法

從康明斯QSK60-G23系列柴油機實際性能測試的試驗數據中選取表1中五個工況,用HYDSIM軟件分別進行計算模擬,然后將每個工況的計算結果與實測實驗數據進行對比分析。

表1 柴油發動機工況數據表

|

工況號

|

柴油機轉速 r/min

|

名義功率

kW

|

|

1

|

1800

|

2200

|

|

2

|

1500

|

2000

|

|

3

|

1000

|

空載

|

|

4

|

800

|

空載

|

|

5

|

600

|

空載

|

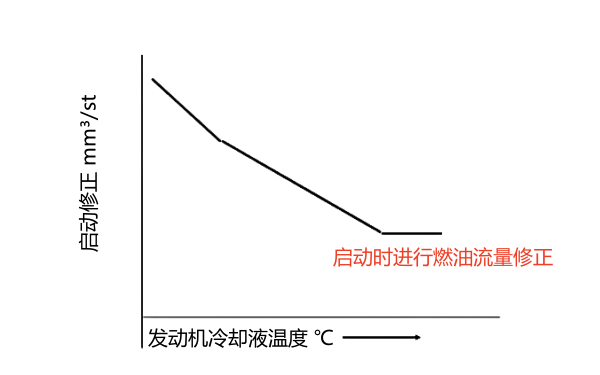

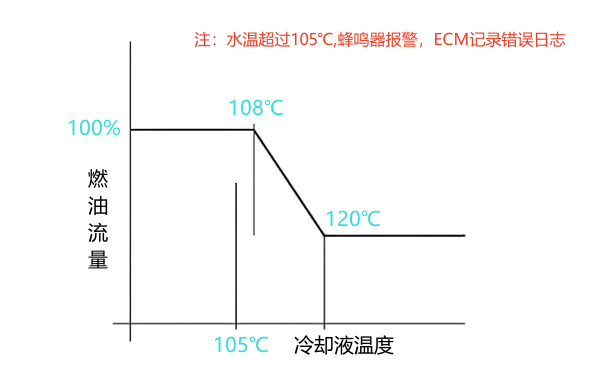

如前所述,由于缺乏部分關鍵結構的參數(如電磁閥部分),為檢查所建立模型的有效適用性和保證后續計算結果的可靠性, 對模型進行初步計算驗證并對一些模型參數進行修正調整是很有必要的。柴油機啟動時噴油量修正曲線如圖5所示,冷卻液溫度修正曲線如圖6所示。

為此,把工況1的模擬計算用于對模型的計算驗證,即:通過修正模型參數使得工況1的模擬計算的結果與發動機實際測試所獲得的數據盡可能一致。然后在不改變模型參數的前提下進行工況2~5部分的模擬計算,若其計算結果仍能基本保持與實測實驗數據的一致性,則可以認為建立的模擬模型是成功的,該模型可以用于以后對該電噴系統的系統分析及設計改進。

具體作法是,在工況1的計算模擬中給定供油的起點和供油持續期,計算獲得系統中各容積腔壓力波形、噴油量流量特性、凸輪表面接觸應力等數據,再與實測數據或其他軟件的計算結果比較。在工況1的計算模擬取得成功后,在工況2的計算模擬中則換用另一種算法——DSIM軟件的自動優化計算功能,即:給定目標噴油量(同時給定供油始點),由軟件自動優化逼近該數值,最后得到該工況下的各壓力波形、供油持續期、凸輪表面接觸應力等數據。對于工況3~5,主要是希望了解HYDSIM軟件對小流量噴射過程的模擬效果,因此仍采用與工況1相同的數據輸入形式進行了計算。

2、模擬計算結果

工況1計算完成后,在HYDSIM軟件的后處理環境PP2中以曲線的形式對部分模擬計算結果數據與實際測試數據進行了對比。圖4顯示的是高壓油管壓力波曲線,可以非常直觀地看出,計算結果與實測數據吻合得很好。計算曲線與實測曲線走向基本一致,形狀完全相似,二者的最大壓力值雖有差異,但最大壓力點出現的位置基本一致,均為柴油機上止點后7度曲軸轉角處。同時,用我公司自行開發的凸輪計算軟件(A軟件)得到的凸輪表面接觸應力也與用HYDSIM軟件的計算結果非常接近,對比情況見圖5。

(1)工況1的成功計算模擬為后續工況的模擬計算提供了一個較為可靠實用的基本模型。

(2)工況2的計算結果表明,通過HYDSIM軟件的優化逼近算法也得到了理想的結果,供油持續期的計算值與實測值相差僅0.3CA°。模擬計算與實測的最高高壓油管壓力值的下降幅度相同。見表2。這從另一個途徑驗證了所建立模型的穩定性和實用性。

表2 模擬工況2計算與實測結果比較表

|

工況2

|

供油開始(CA°)

|

循環供油量 (mm³)

|

最高高壓油管壓力(bar)

|

供油結束(CA°)

|

||

|

計算值

|

實測值

|

計算值

|

實測值

|

|||

|

1500r/min

2000kW

|

-25.5

|

給定2182

|

1351

|

1222

|

4.2

|

4.5

|

(3)工況3~5是空載工況的模擬,計算結果中高壓油管壓力波與實測壓力波曲線基本一致,但噴油量數據指標出現很大的差異,如表3。

表3 模擬工況3-5計算與實測結果比較表

|

工況點

|

最高高壓油管壓力(bar)

|

循環噴油量(mm³)

|

||

|

計算值

|

實測值

|

計算值

|

實測值

|

|

|

1000r/min空載

|

706

|

647

|

485

|

200

|

|

800h/min空載

|

521

|

507

|

364

|

132

|

|

600r/min空載

|

386

|

430

|

247

|

80

|

3、模擬計算結果分析

分析認為產生這種差異的原因可能有三點:

(1)實測循環供油量值本身計算不準。該實測值是假定“各缸供油量完全一致”,再根據柴油機在該工況時的油耗進行16缸油量的算術平均計算得到的,而實際過程中,尤其是低負荷和空載時柴油機各缸工作情況差異很大(個別氣缸實際上甚至可能根本不工作),造成不同氣缸的實際供油量遠高于或遠低于平均值。

(2)空載工況時模型參數選取不合適。與大負荷工況相比,空載工況的供油量很小,而流量系數等參數隨流量的大小是變化的,由于沒有實測的經驗數據,我們在計算中沒有也無法做到相應地改變這些參數。

(3)模擬計算軟件本身的不足。與AVLHYDSIM軟件專家Dr.Valdas Caika交流后,他認為空載工況本身不穩定,震蕩大,完全準確模擬很困難。

|

圖5 柴油機高壓共軌系統燃油流量修正曲線 |

圖6 柴油機高壓共軌系統冷卻液溫度修正曲線 |

總結:

通過選取適當的參數建立合適的模型,運用HYDSIM軟件對康明斯QSK60-G23系列柴油機電子燃油噴射系統的工作過程可以實現比較有效的模擬計算分析,其計算結果精度和可信度較高,與實測結果吻合較好,因此計算的結果對研究柴油機燃油噴射系統有一定的指導意義。模擬計算是一個了解分析噴射過程的有效途徑,但必須有真實準確的試驗數據(如:流量系數、節流系數等)支持才有可能建立一個較可信可靠的模型,做到較為精確的計算模擬。同時,用實際測量結果對模型進行修正和驗證也是必要的。模擬計算結果表明,康明斯QSK60-G23系列柴油機電子燃油噴射系統各零部件設計參數選取基本合適,工作過程正常,沒有二次噴射現象,但柴油機凸輪型面接觸應力較大,有待改進以提高可靠性和壽命。

----------------

以上信息來源于互聯網行業新聞,特此聲明!

若有違反相關法律或者侵犯版權,請通知我們!

溫馨提示:未經我方許可,請勿隨意轉載信息!

如果希望了解更多有關柴油發電機組技術數據與產品資料,請電話聯系銷售宣傳部門或訪問我們官網:http://m.dhgif.com

- 上一篇:康明斯潤滑系統和冷卻裝置的結構與特點

- 下一篇:康明斯6B5.9系列發動機資料